Flachdübel für schnelle und präzise Holzverbindungen

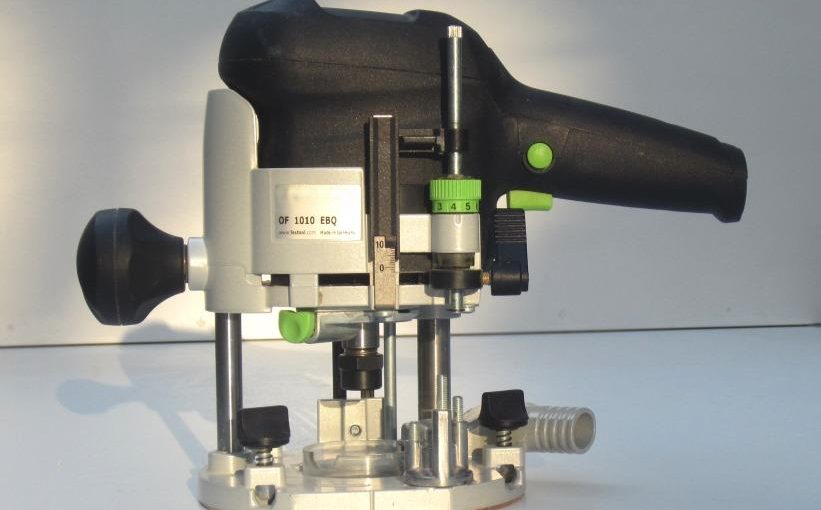

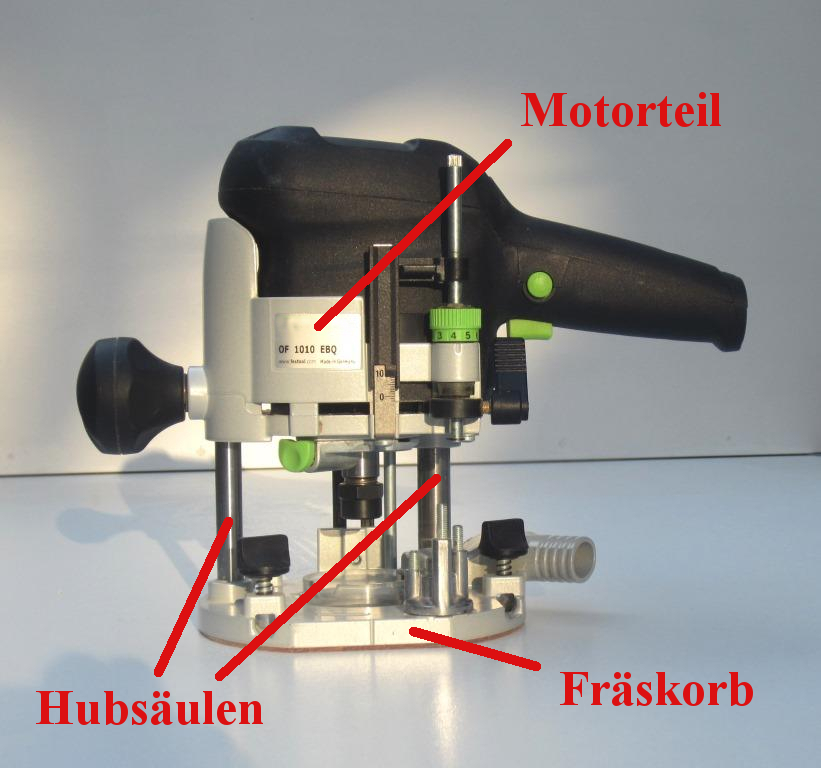

Flachdübel sind nicht nur bei Profis, sondern auch bei Heimwerkern sehr beliebt. Sie sind vielseitig einsetzbar: Bei Möbeleckverbindungen, Rahmenkonstruktionen oder Breitenverleimungen sorgen sie für Präzision und Festigkeit. Dazu ist nicht viel Werkstattfläche nötig. Ein stabiler Tisch reicht aus. Zur Herstellung der Fräsung benötigt man allerdings eine Spezialmaschine, die Flachdübelfräse. Sie wird von vielen Herstellern angeboten.

Flachdübel – häufig auch „Lamello“ genannt

Im Jahr 1955 suchte der Schweizer Schreiner Hermann Steiner eine einfache und stabile Möglichkeit, Spanplatten zu verbinden. Als er mit einer Erkältung im Bett lag, kam er mitten in der Nacht auf die Idee, kleine Nutschlitze in Abständen in die zu verbindenden Teile zu fräsen. Diese sollten einander genau gegenüber liegen. Fügt man kleine Plättchen mit Leim in die Schlitze und verpresst die Bauteile, erhält man eine stabile Holzverbindung. Diese kleinen Plättchen oder Flachdübel nannte er „Lamello“: Das „Lamello-System“ war erfunden! Heute ist diese Erfindung auf der ganzen Welt verbreitet. Auch andere Firmen produzieren inzwischen Flachdübel dieser Art. Interessieren Sie sich für weitere Details der Lamello story, finden Sie diese auf der Webseite der Lamello AG.

Welcher Flachdübel für welche Holzstärke?

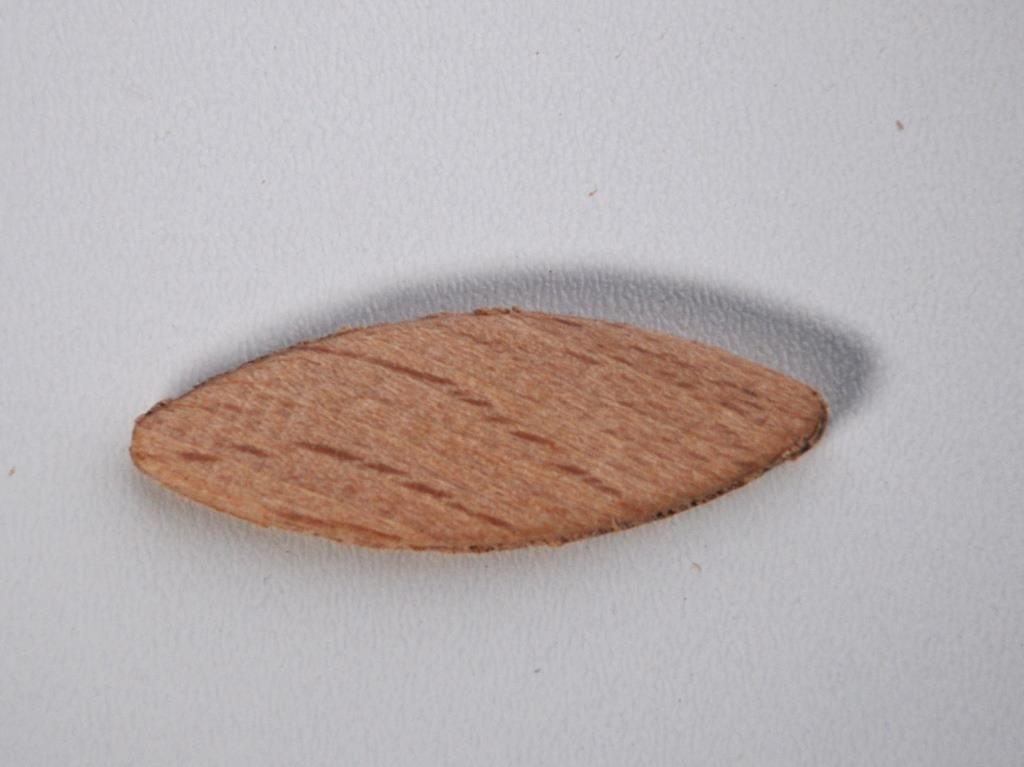

Flachdübel bestehen aus gepresstem Buchenholz. Sie sind oval geformt und meist vier Millimeter dick. Im Handel sind sie in vier verschiedenen Größen erhältlich. Um die optimale Stabilität der Verbindung zu erreichen, sollte man immer den größtmöglichen Flachdübel verwenden. Im Folgenden sehen Sie die drei wichtigsten Größen:

Sie sind geeignet für Plattenstärken von 10 – 12 Millimeter.

Empfohlene Mindestfrästiefe: 8 Millimeter

Sie sind geeignet für Plattenstärken von 12 – 15 Millimeter.

Empfohlene Mindestfrästiefe: 10 Millimeter

Sie sind geeignet für Plattenstärken von mehr als 15 Millimeter.

Empfohlene Mindestfrästiefe: 12,3 Millimeter

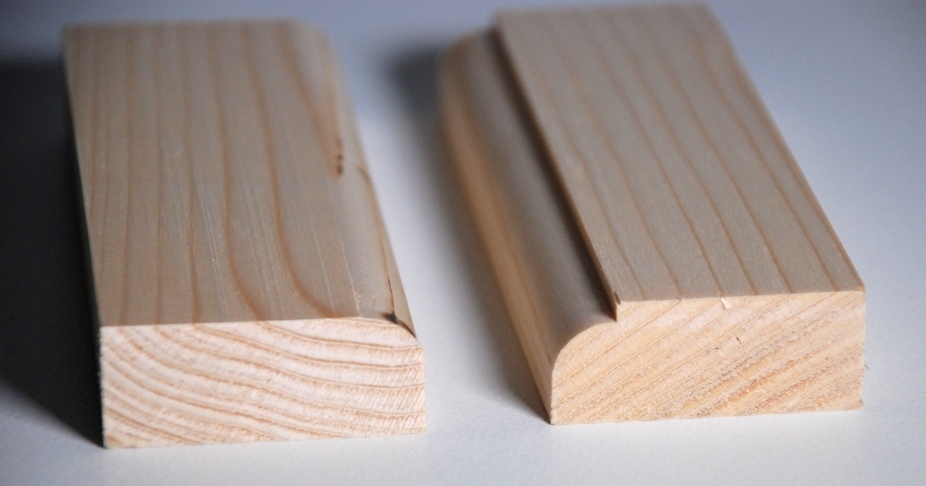

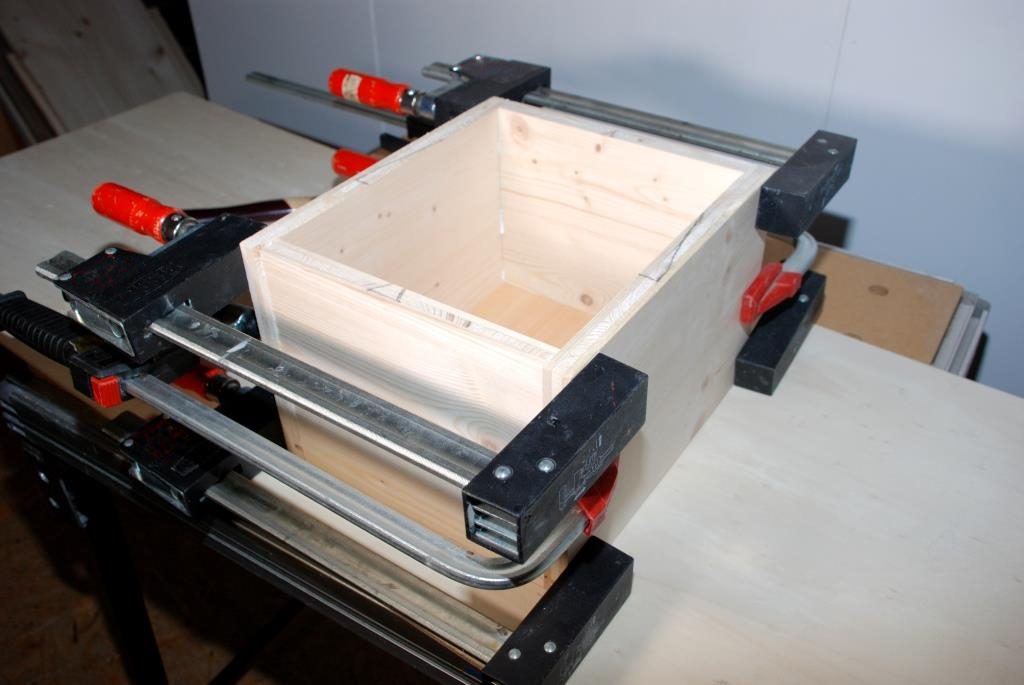

Eine stabile Holzverbindung entsteht

Man verleimt Flachdübel mit handelsüblichem Holzleim. Ich verwende D3 Leim. In diesem Leim ist Wasser enthalten, welches beim Verleimen von den Flachdübeln aufgenommen wird. Diese quellen auf und sitzen nun ganz fest in der Nut. Während des Aushärtens sollte man Druck auf die Verbindung ausüben. Dies geschieht in der Regel mit Hilfe von Schraubzwingen. Der Leim benötigt ca. 60 Minuten um auszuhärten. Danach entfernt man die Schraubzwingen. Die Flachdübelverbindung ist nun stabil und belastbar.

Holzverbindungen mit Flachdübeln sind sehr stabil aufgrund ihrer großen Leimfläche.

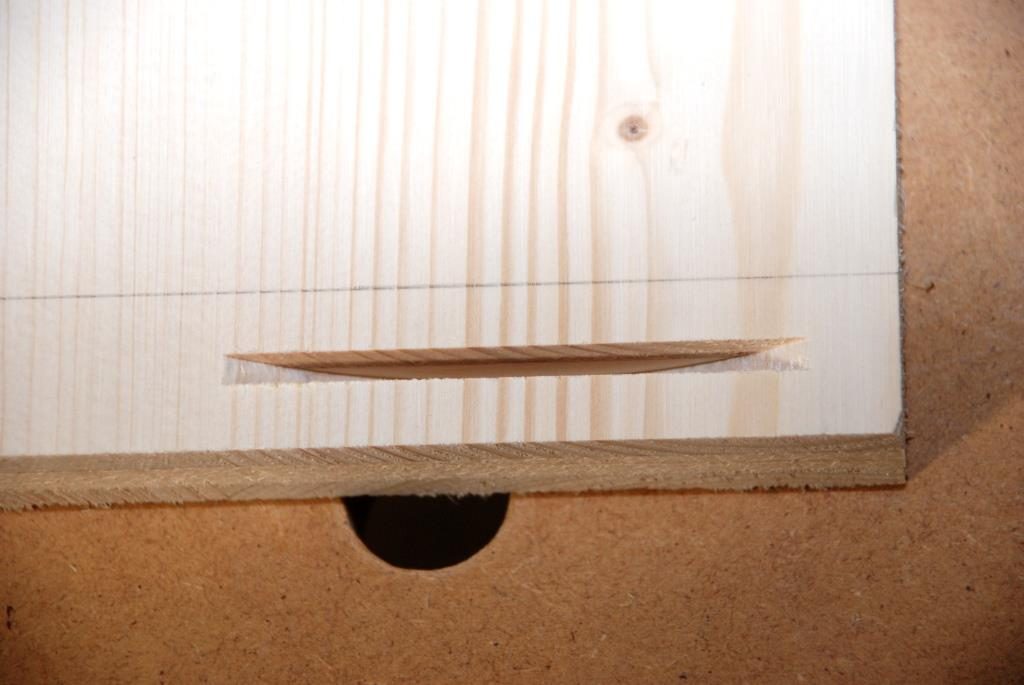

Nach dem Fräsen noch korrigierbar

Die Nut wird immer etwas größer gefräst als der Dübel. So lassen sich die Flachdübel in Nutrichtung noch bis zu 4 Millimeter verschieben. Ein leichter Versatz an der Vorder- oder Hinterkante des Möbels ist beim Verleimen kein Problem mehr. Man drückt die Kanten bündig mit einer Schraubzwinge oder klopft sie bündig mit dem Hammer. Bei letzterer Methode sollte man einen Holzklotz beilegen um Beschädigungen am Werkstück zu vermeiden. Runddübel Verbindungen bieten diese Möglichkeit nicht.

Eine nennenswerte Korrekturmöglichkeit quer zur Nutrichtung gibt es auch bei Flachdübeln nicht. Hier sollte man präzise arbeiten. Es ist wichtig die Maschine richtig am Werkstück anzulegen.

Wenn ich von „trocken“ spreche, meine ich immer, dass sich noch kein Leim in der Verbindung befindet.

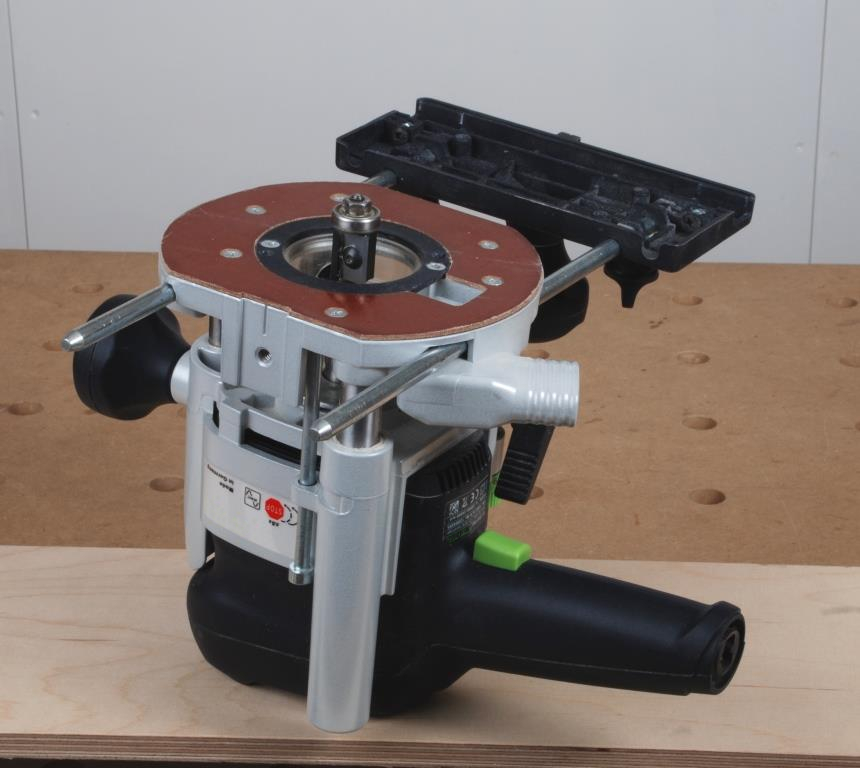

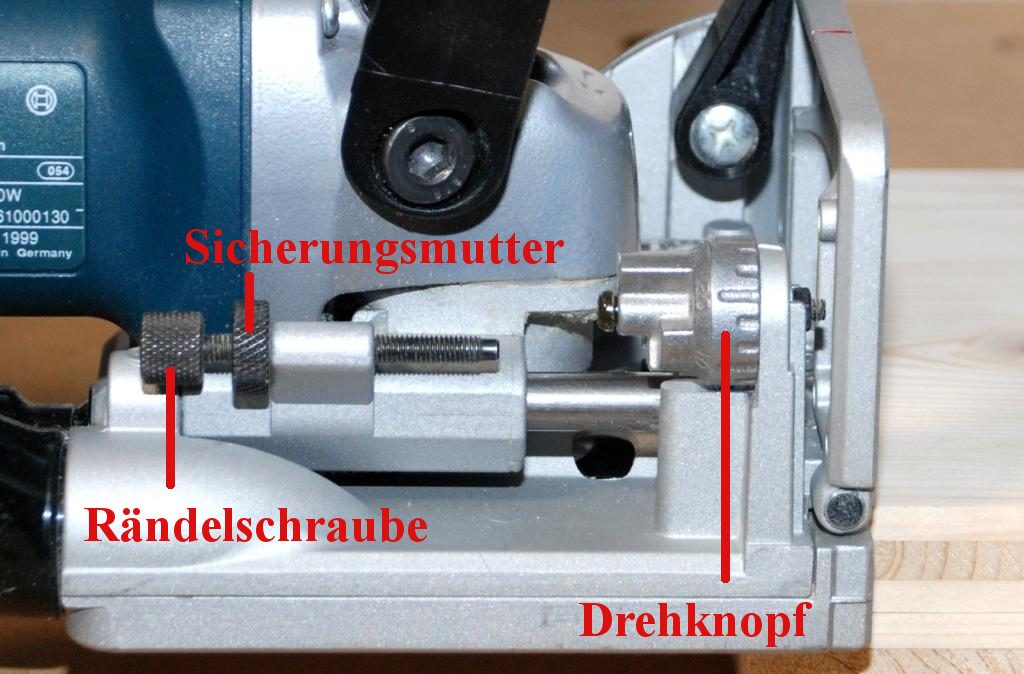

Bestimmung der Frästiefe

Ich empfehle, zunächst eine Nut in ein Probestück zu fräsen und dort die Frästiefe zu überprüfen. Erst wenn die Frästiefe stimmt, fräst man ins Originalmaterial. Die optimale Frästiefe bei Flachdübeln Größe 20 beträgt beispielsweise 12,3 -12,6 Millimeter. Die Breite des Flachdübels beträgt 23 Millimeter. Somit bleibt etwas Luft für den Leim. Würde man versuchen Flachdübel auf den Zehntel Millimeter genau einzupassen, wäre es sehr wahrscheinlich, dass sich die Verbindung an einigen Stellen nicht bündig zusammendrücken lässt. Nach dem Verleimen würden sichtbare offene Fugen bleiben. Um das auszuschließen, lässt man immer 1-2 Millimeter Luft in der Nut.

Passt die Frästiefe nicht, verändert man sie mit Hilfe der Feineinstellung.

Flachdübel Verbindungen im Holzbearbeitungskurs herstellen

In meinen Holzbearbeitungskursen in Nürnberg erlernen Sie die Handhabung der Flachdübelfräse in der Praxis. Sie bauen ein Kleinmöbel und stellen dabei die Eckverbindungen mit der Flachdübelfräse her. Auch das Verleimen der Flachdübelverbindung wird im Kurs durchgeführt. Das fertige Kleinmöbel nehmen Sie am Ende des Kurses mit nach Hause.

Die Flachdübelverbindung kommt in zwei Kursprogrammen vor:

„Schränkchen mit Rahmentür“ und „Bau von Modulmöbeln“.

Weitere Kursinformationen finden Sie auf www.kurswerkstatt-nuernberg.de

Lesen Sie auch die folgenden Artikel:

„Flachdübelfräse Anleitung Teil 2: die Holzverbindung herstellen“ und „Flachdübelfräse Anleitung Teil 3: Verleimen der Holzverbindung“.

Weitere Artikel

- Merkmale einer guten Oberfräse – ein Ratgeber

- Merkmale einer guten Schleifmaschine – ein Ratgeber

- Wie entwerfe ich ein Werkstück aus Holz? Ideenfindung und erste Skizzen

- Behandlung von Oberflächen aus Holz mit Leinöl

Fachliteratur

Wenn Sie sich für Holz-Fachbücher interessieren, werfen Sie auch mal einen Blick auf unsere Bücher-Seite.