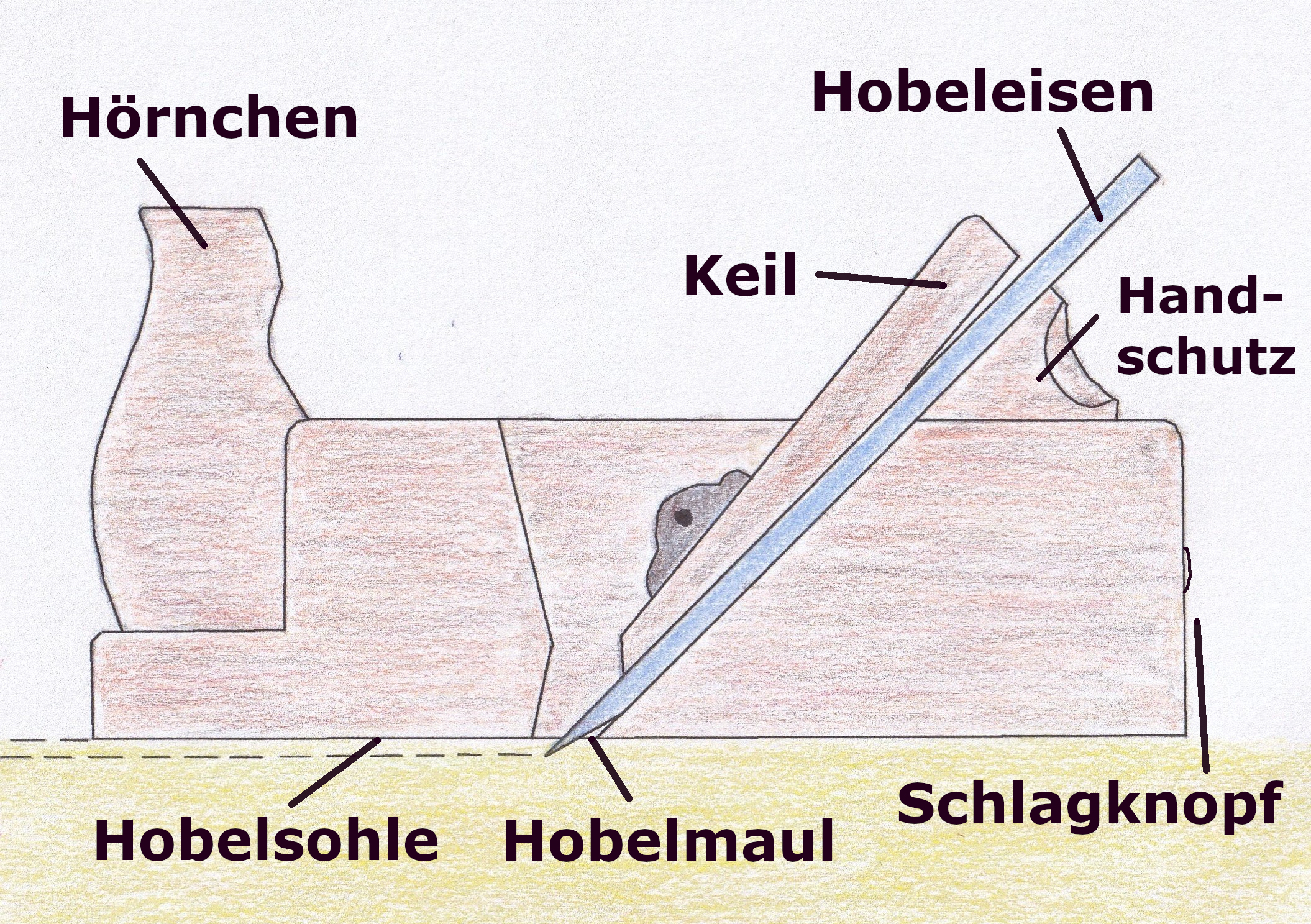

In diesem Artikel erfahren Sie, wie Sie europäische Hobeleisen mit gerader Schneide auf Wassersteinen schärfen, und welche Fasenwinkel für welche Art von Hobelarbeiten geeignet sind.

Eine gerade Hobelschneide

Eine gerade Hobelschneide bildet einen 90° Winkel zu den Seitenkanten des Hobeleisens. Bevor Sie anfangen zu schärfen, prüfen Sie mit einem 90° Winkel, ob die Schneide exakt im 90° Winkel ist. Sollte dies nicht der Fall sein, korrigieren Sie das, während Sie die Fase des Hobeleisens schleifen (siehe unten).

Putzhobel oder Schrupphobel können auch mit einem Hobeleisen ausgerüstet sein, dessen Schneide gerundet ist. Diesen Fall bespreche ich in einem gesonderten Artikel.

Der passende Fasenwinkel

beim Hobeleisen

Wenn Sie ein Hobeleisen schleifen, können Sie damit verschiedene Ziele verfolgen. Ein Ziel kann sein, das Hobeleisen wieder scharf zu machen. Ein anderes Ziel kann sein, dass Sie den Fasenwinkel verändern wollen. Dies tun Sie, um das Hobeleisen optimal an die Arbeit anzupassen, die es verrichten soll.

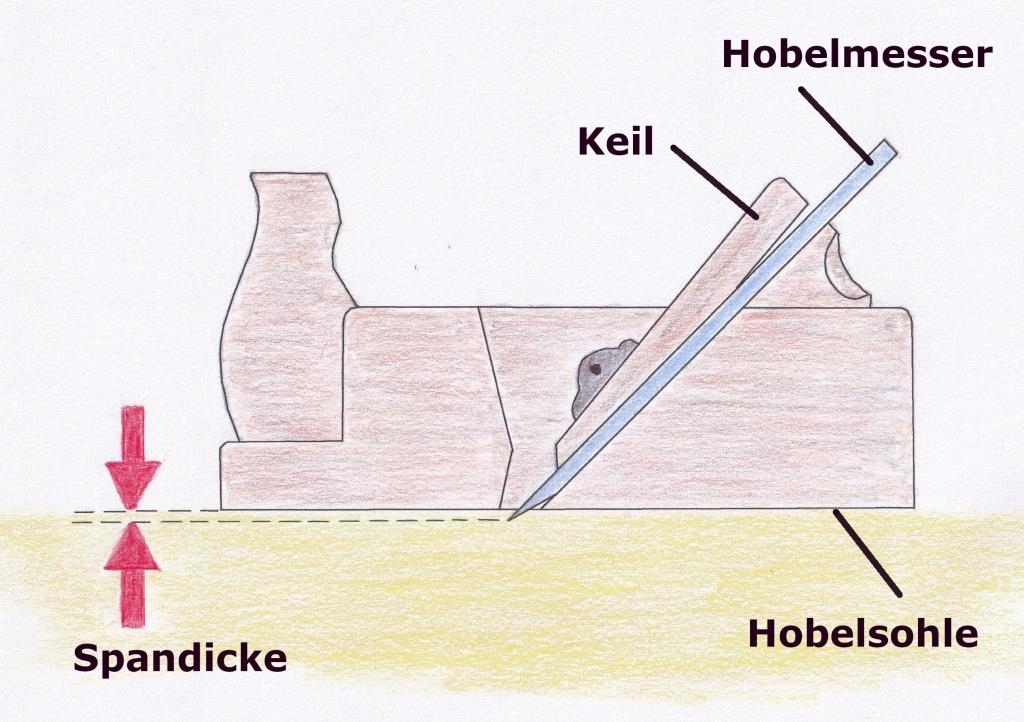

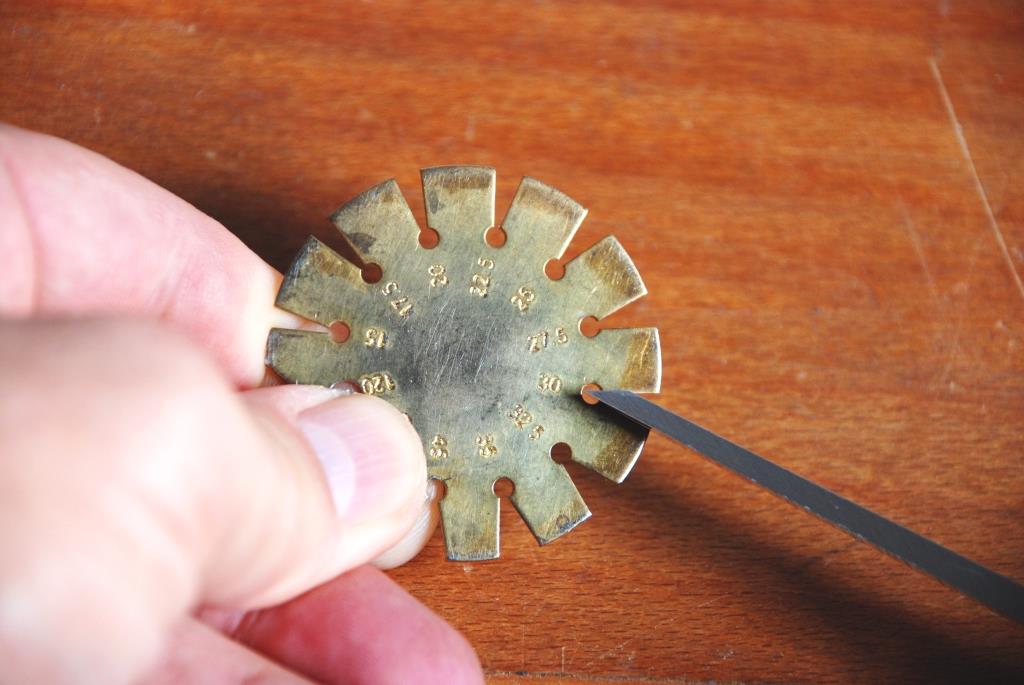

Beim Hobeln von hartem Holz beispielsweise sollte der Fasenwinkel größer sein als beim Hobeln von weichem Holz. Hobelt man hartes Holz, verliert das Eisen schneller an Schärfe. Dem wirkt man entgegen, indem man einen größeren Fasenwinkel von 30° wählt. Beim hobeln von weichem Holz verliert das Hobeleisen nicht so schnell an Schärfe. Deswegen darf der Fasenwinkel mit 25° geringer sein. Zudem verringert ein geringerer Fasenwinkel den Kraftaufwand beim Hobeln.

Sehr feine Putzarbeiten in Weichholz lassen sich auch mit einem Fasenwinkel von 23° gut erledigen. Dabei sollten Sie beachten, dass der geringere Fasenwinkel zu einer geringeren Standzeit der Schneide führt. Sie haben zwar den Vorteil einer guten Schneidwirkung, nehmen dafür aber den Nachteil in Kauf, dass Sie sehr häufig nachschärfen müssen.

Faustregel: Beim Hobeln von Weichholz ist ein Fasenwinkel von 25° günstig, beim Hobeln von Hartholz ein Fasenwinkel von 30°.

Einen Sonderfall stellt astiges Holz dar. Astholz ist sehr hart und stellt deswegen eine ganz besondere Herausforderung für die Schneide dar. Für diesen Fall wählt man einen Fasenwinkel von 30° bis 35°.

Natürlich lohnt es sich nur in den seltensten Fällen, den Fasenwinkel eines Hobeleisens ständig für spezielle Aufgaben umzuschleifen. Deswegen ist es sinnvoll sich für häufig vorkommende „Spezialfälle“ Hobel anzuschaffen, deren Fasenwinkel immer auf den jeweiligen Ausnahmewinkel hin geschärft sind. Ist ein Hobel zum Beispiel immer mit einem Eisen ausgestattet, dessen Fasenwinkel 35° beträgt, so können Sie auch schnell reagieren, wenn mal ein harter Ast zu hobeln ist.

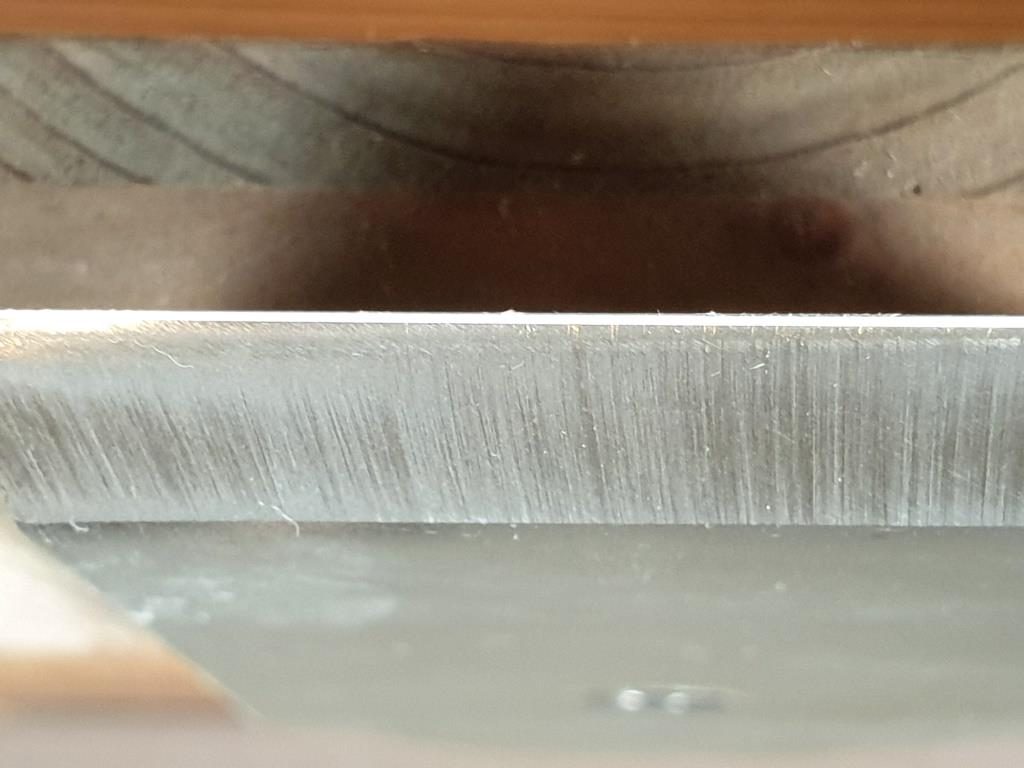

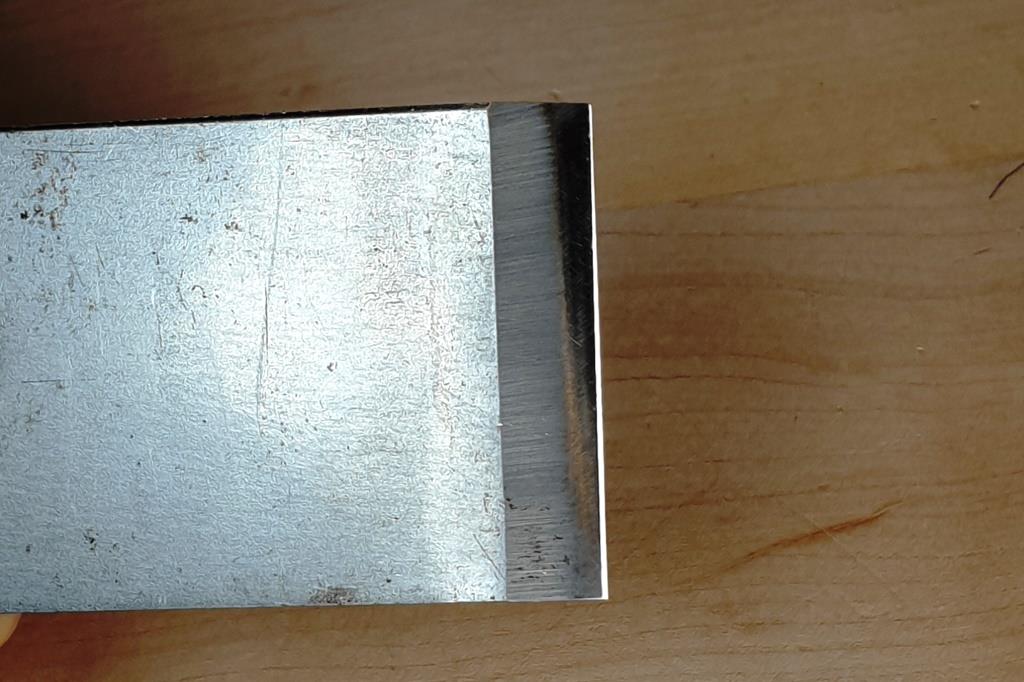

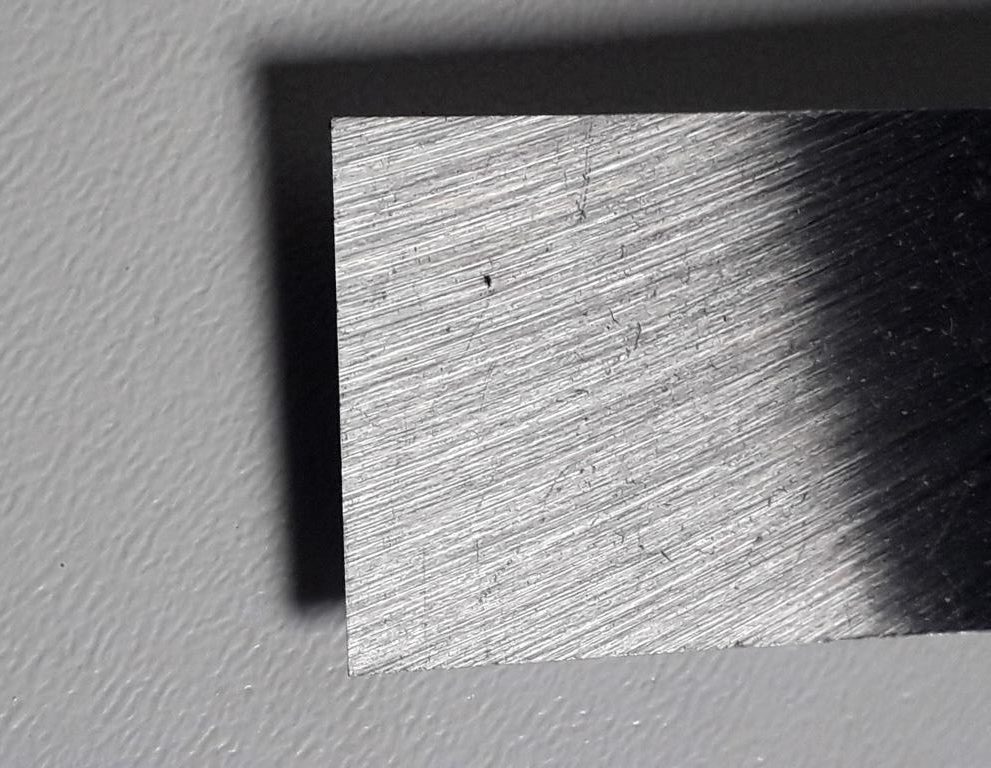

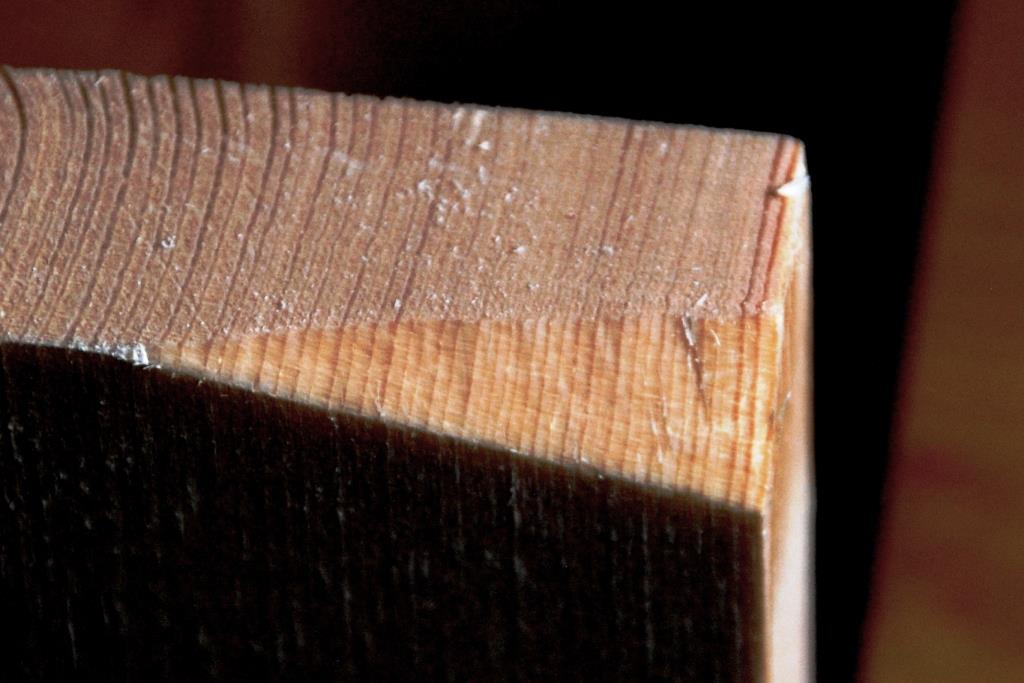

Plane Spiegelseite

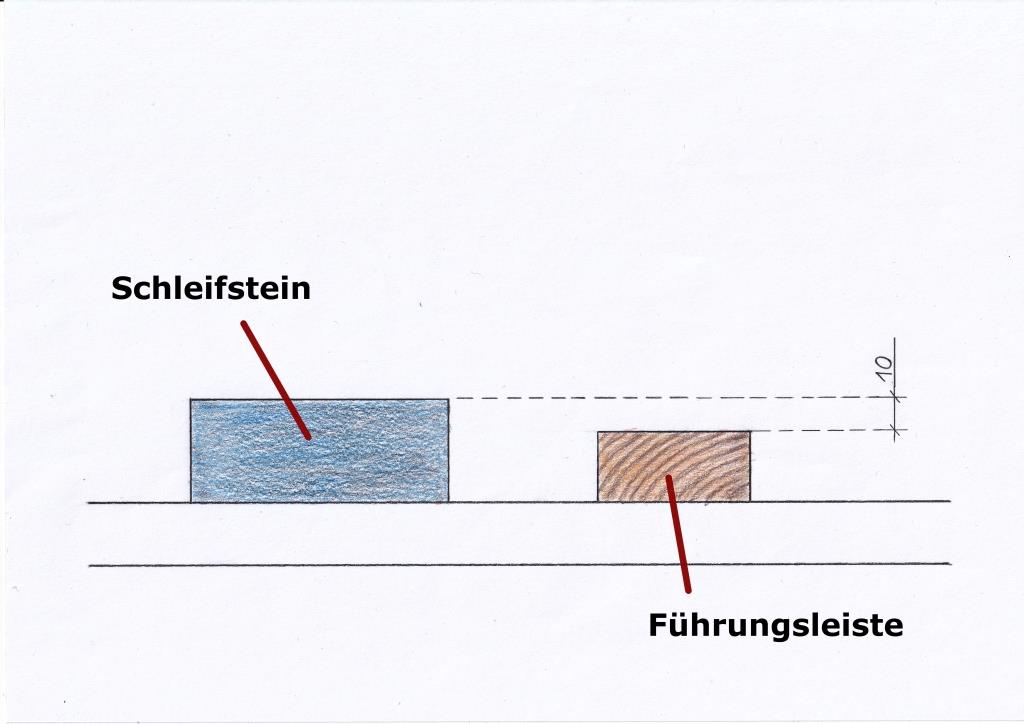

Ähnlich wie bei einem Stemmeisen, sollte auch die Spiegelseite des Hobelmessers plan sein bis zur Schneide. Prüfen Sie mit Hilfe eines Haarlineals, ob die Spiegelseite plan ist. Stellen Sie fest, dass die Spiegelseite nicht plan ist, sollten Sie die Spiegelseite abrichten.

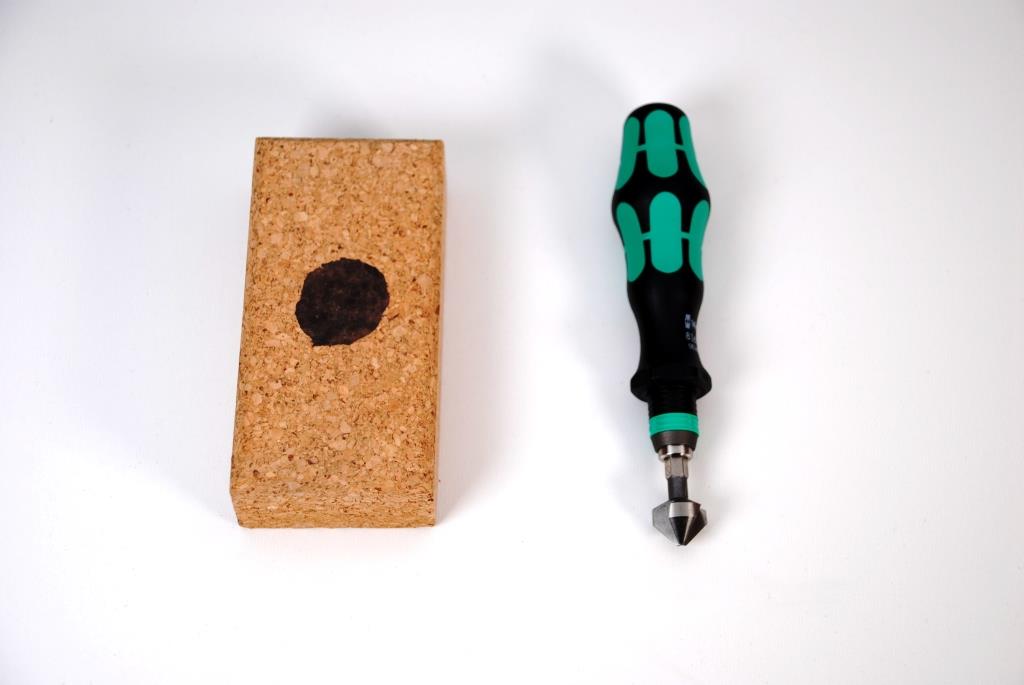

Das machen Sie am besten auf einem plan abgerichteten 220er Schleifstein. Es ist unbedingt wichtig, während des Schleifens den Schleifstein in kurzen Abständen auf Planheit hin zu überprüfen, denn eine plane Spiegelseite lässt sich nur auf einem völlig planen Schleifstein herstellen.

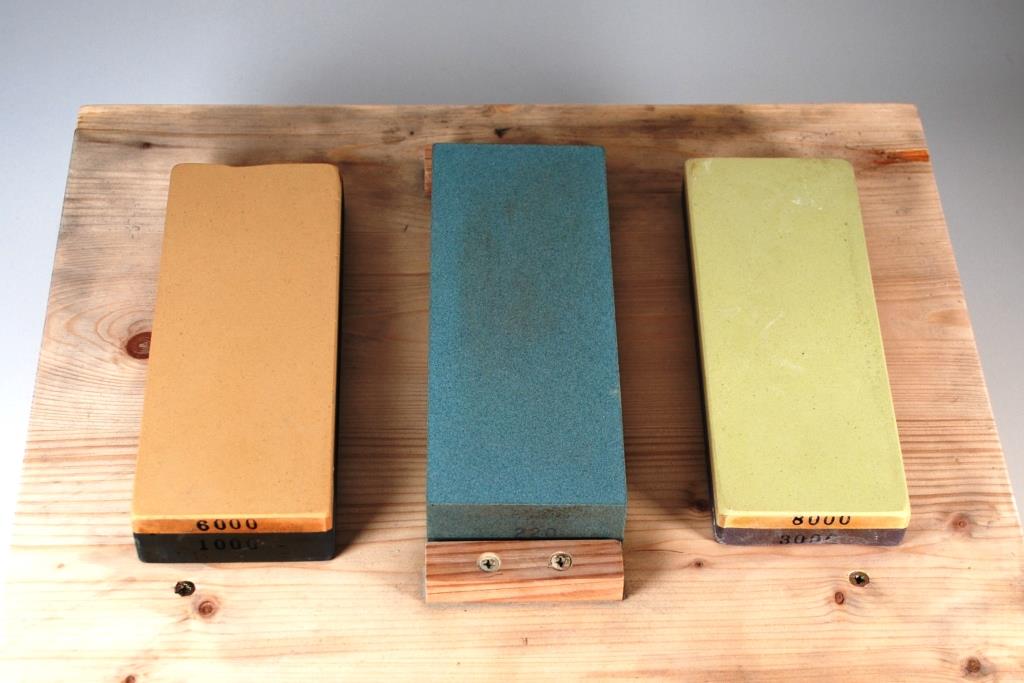

In weiteren Arbeitsgängen schleifen Sie die Spiegelseite fein bis Körnung 8000. Die Abfolge der Körnungen ist: 220; 1000; 3000; 6000 und 8000.

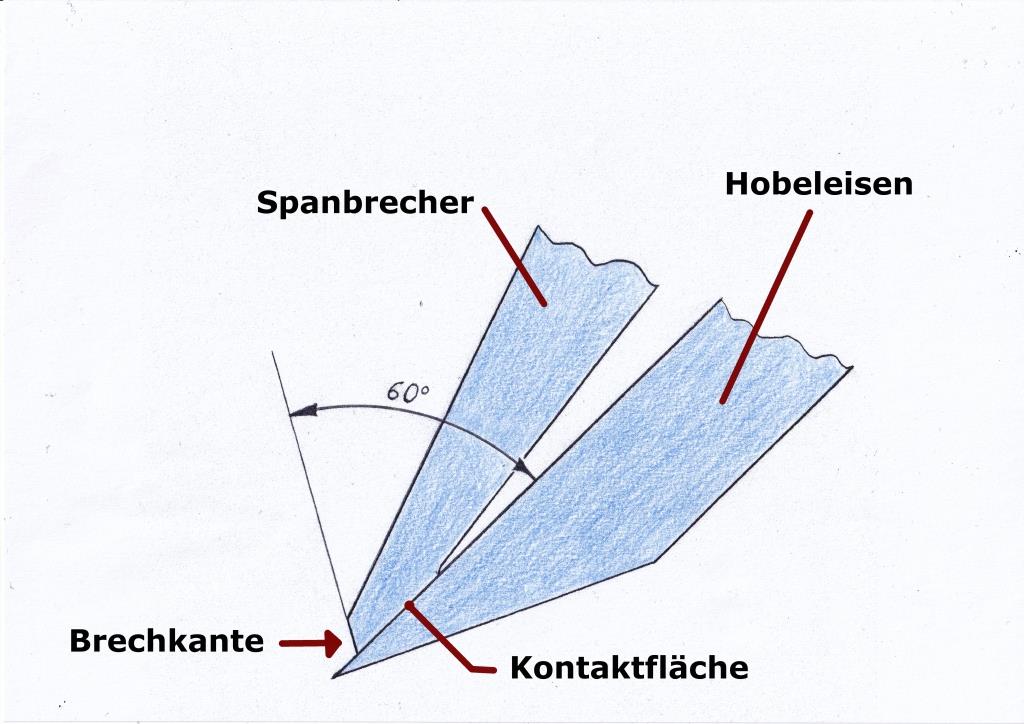

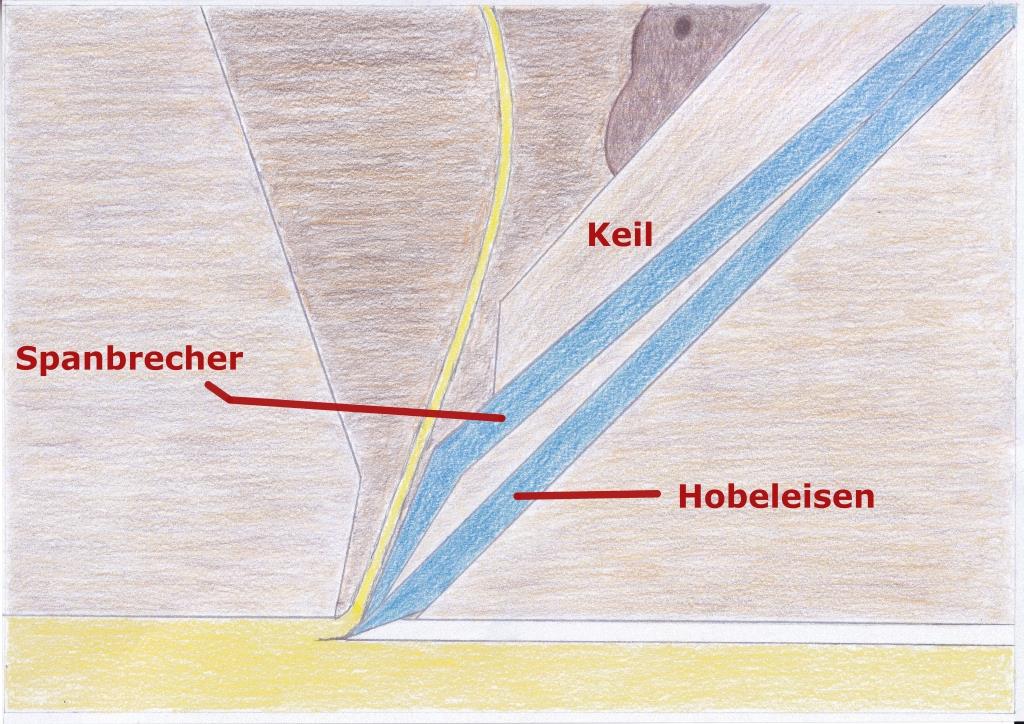

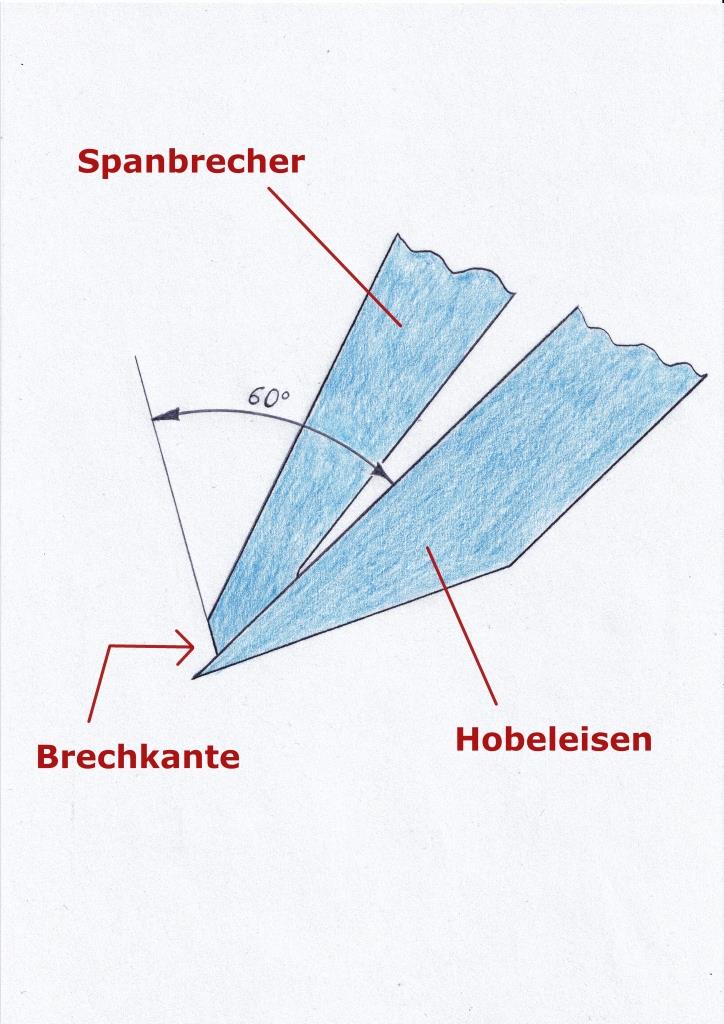

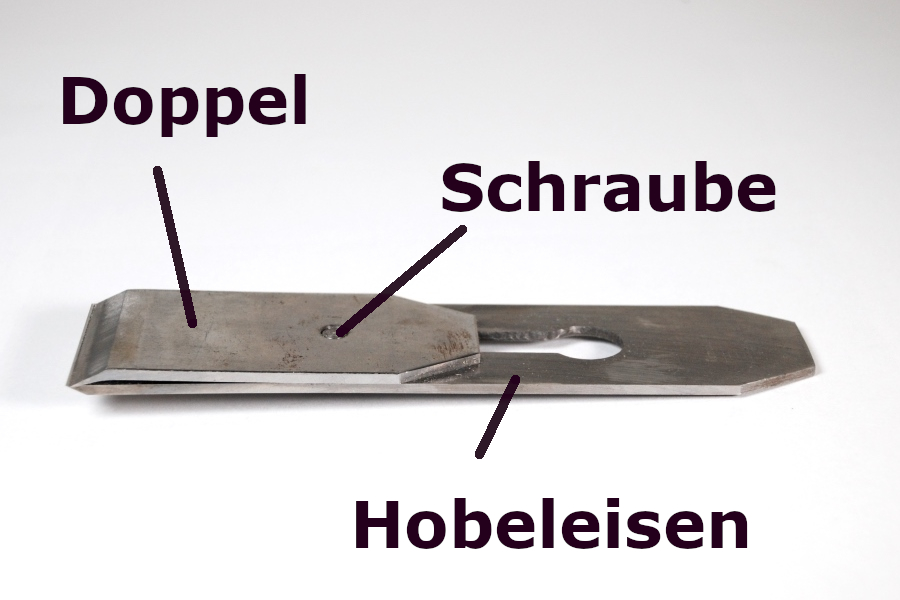

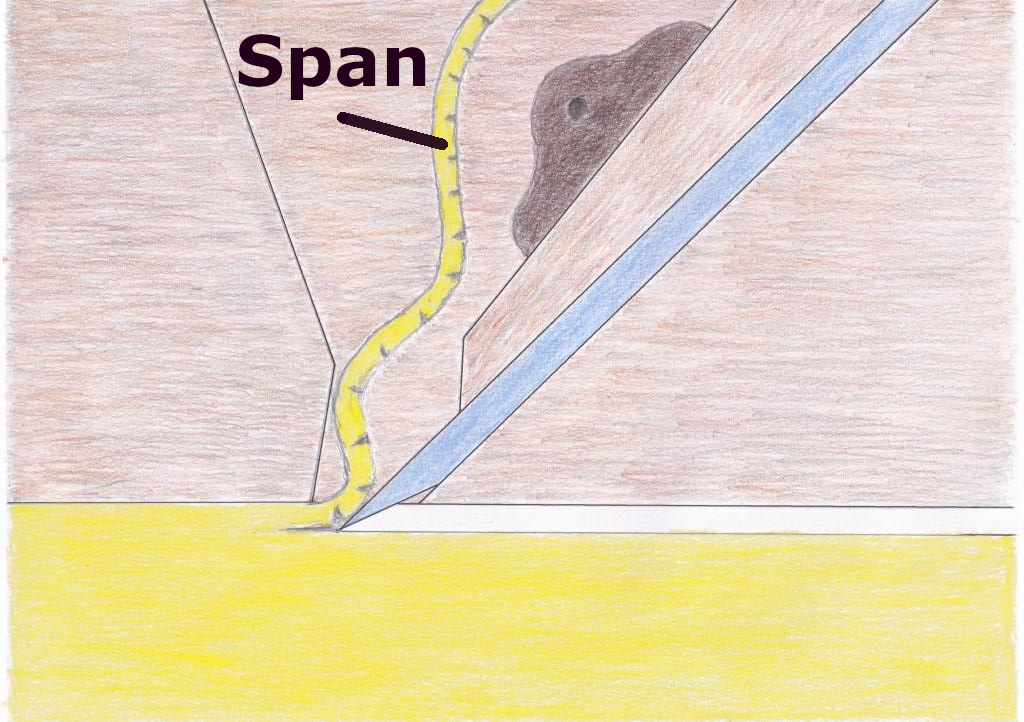

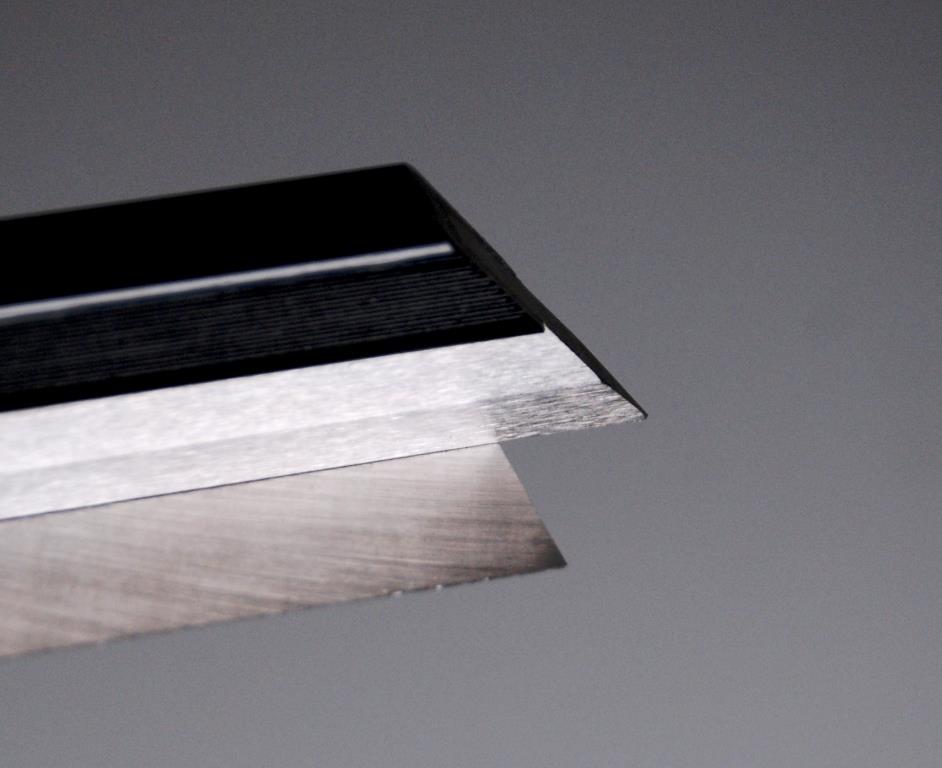

Es genügt, die Spiegelseite des Hobeleisens in einem Bereich von ca. 20 mm hinter der Schneide plan zu schleifen und zu polieren. Dies ist der Bereich, in dem die Kontaktfläche des Spanbrechers aufliegt. Diese sollte vollflächig auf der Spiegelseite des Hobeleisens aufliegen, damit sich zwischen Spanbrecher und Hobeleisen keine Späne einklemmen. Hinter diesem Bereich von 20 mm beeinflusst die Oberfläche der Spiegelseite das Schneidverhalten des Hobeleisens nicht mehr.

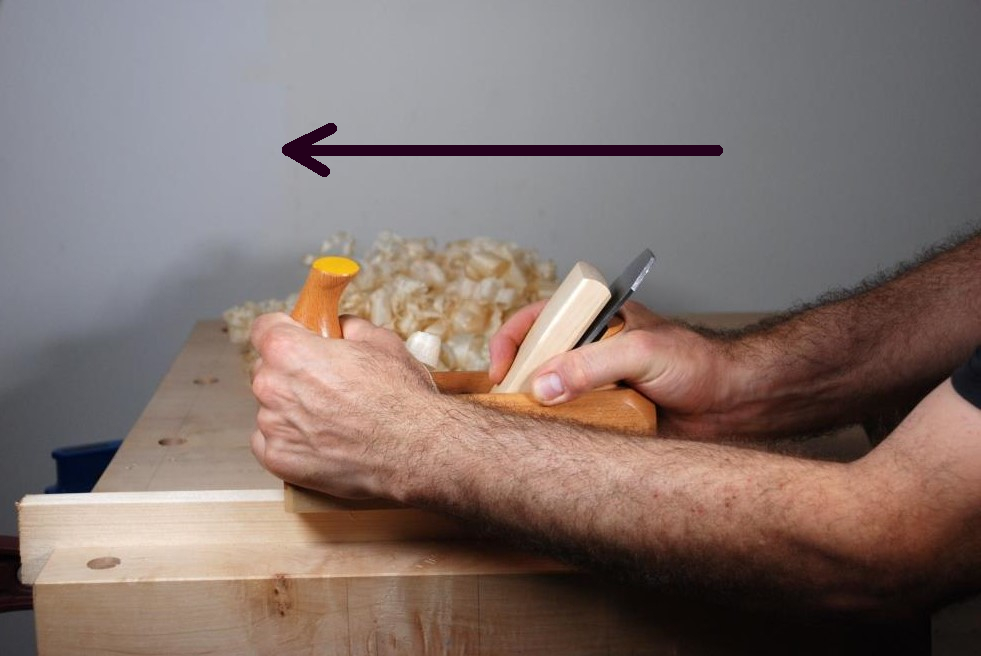

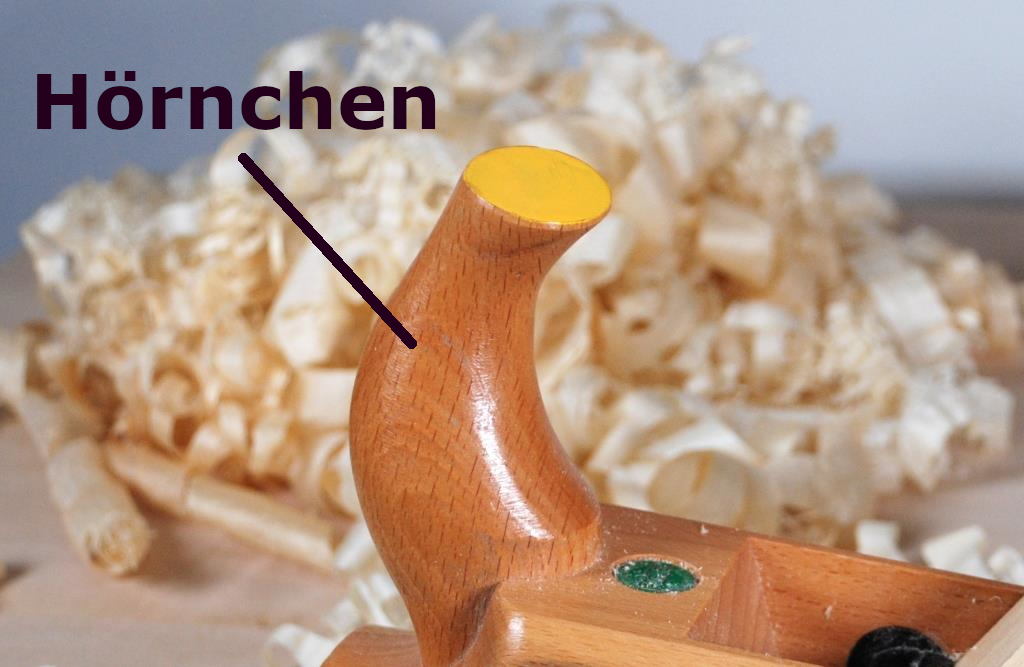

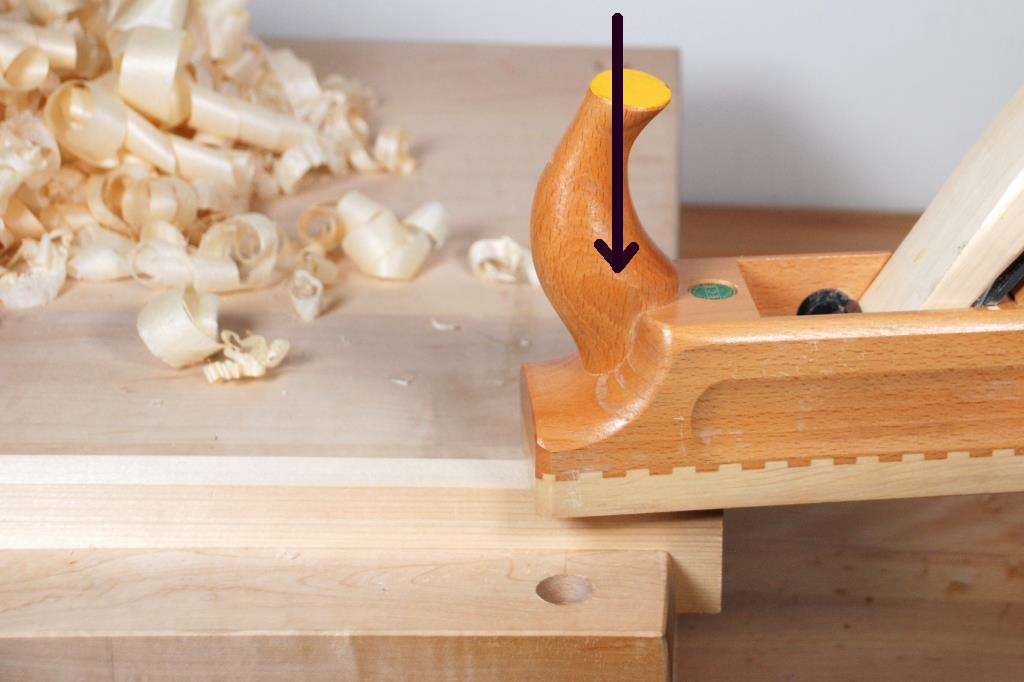

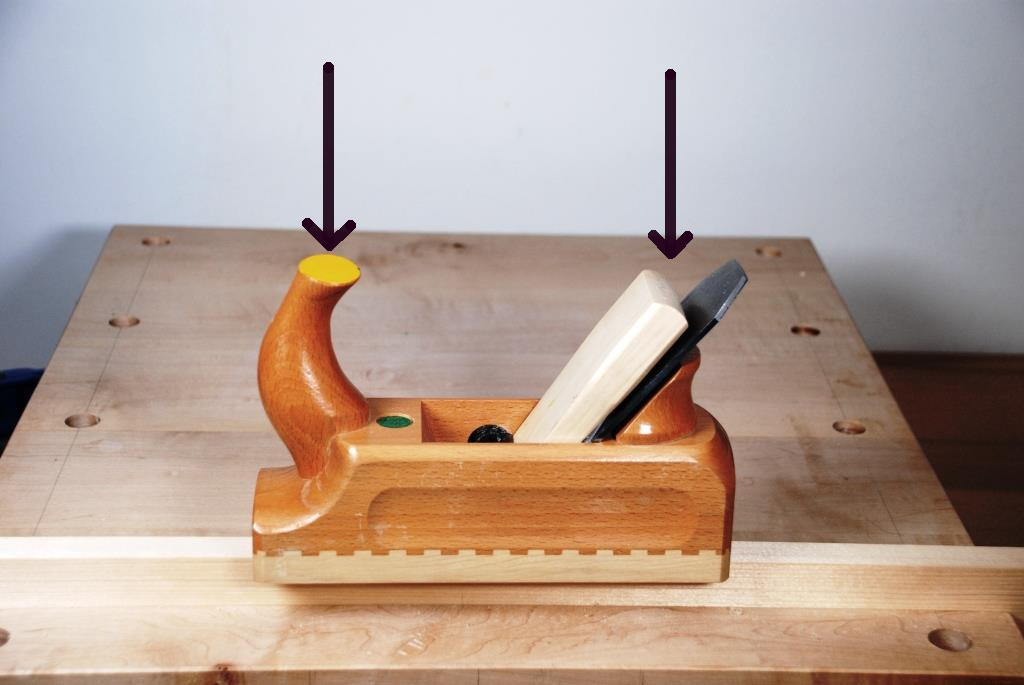

Schleifen der Fase des Hobeleisens

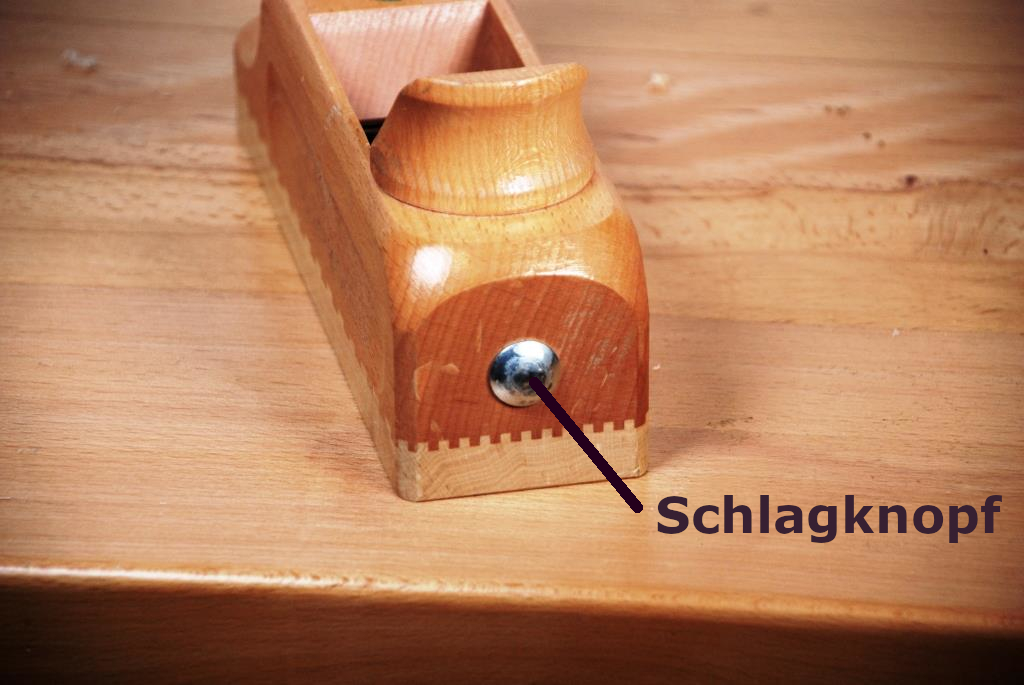

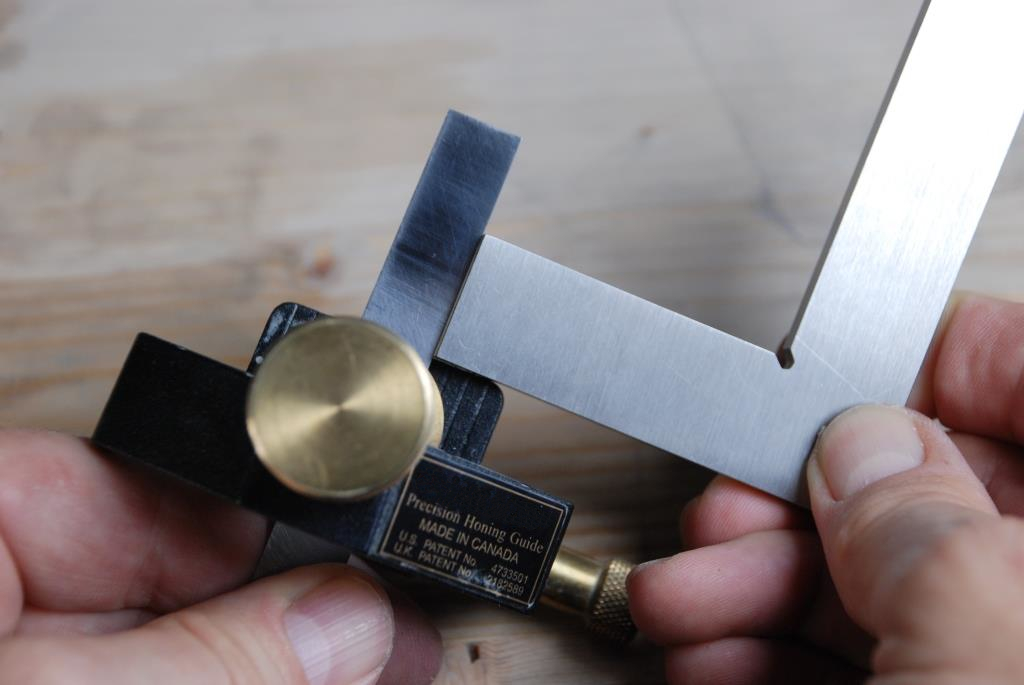

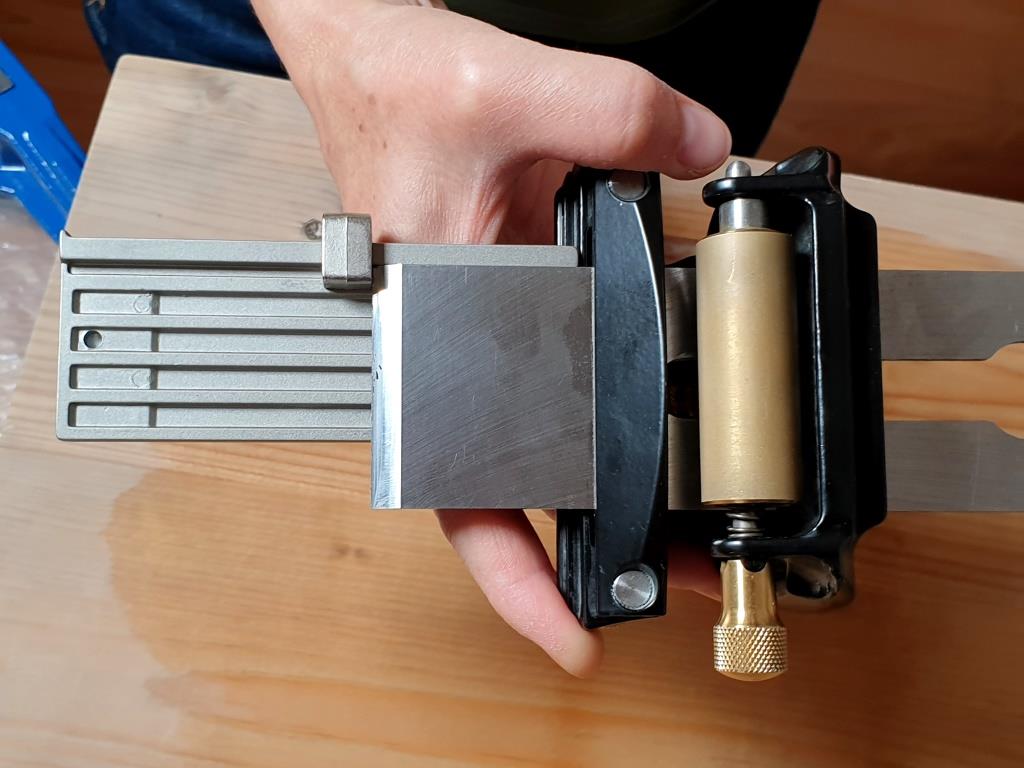

Will man dünne europäische Hobeleisen auf Wassersteinen schärfen, sollte man eine Schleifführung einsetzen. Dadurch lässt sich der Fasenwinkel sicher einhalten. Denn beim Freihand-Schärfen lässt sich der Fasen Winkel der dünnen europäischen Hobeleisen nicht so gut einhalten wie bei den dickeren japanischen Eisen. Für diese Arbeit sind unterschiedliche Schleifführungen auf dem Markt. Hier stelle ich kurz zwei weitverbreitete Systeme vor, bevor ich dann mit der Beschreibung des Schleifens fortfahre.

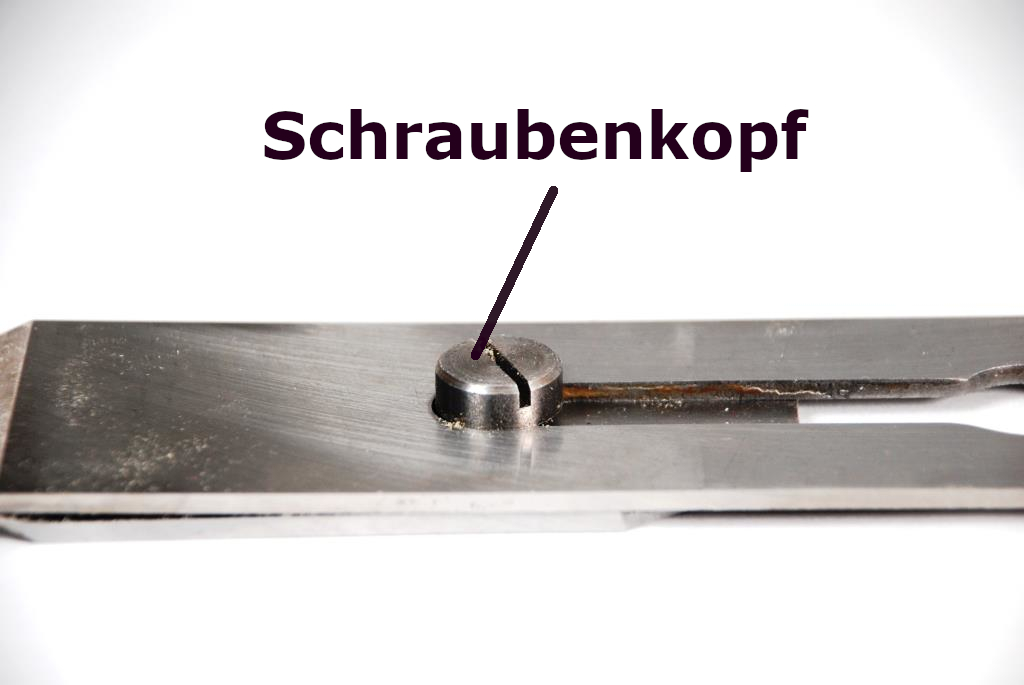

Schleifführung mit Zweibackenklemmung

Eine Schleifführung mit Zweibackenklemmung ist auch für die meisten Hobeleisen geeignet. Sie verfügt jedoch nicht über eine Einstelllehre. Im Netz jedoch finden Sie Anleitungen, wie Sie sich für diese Schleifführung eine Einstelllehre selber bauen können.

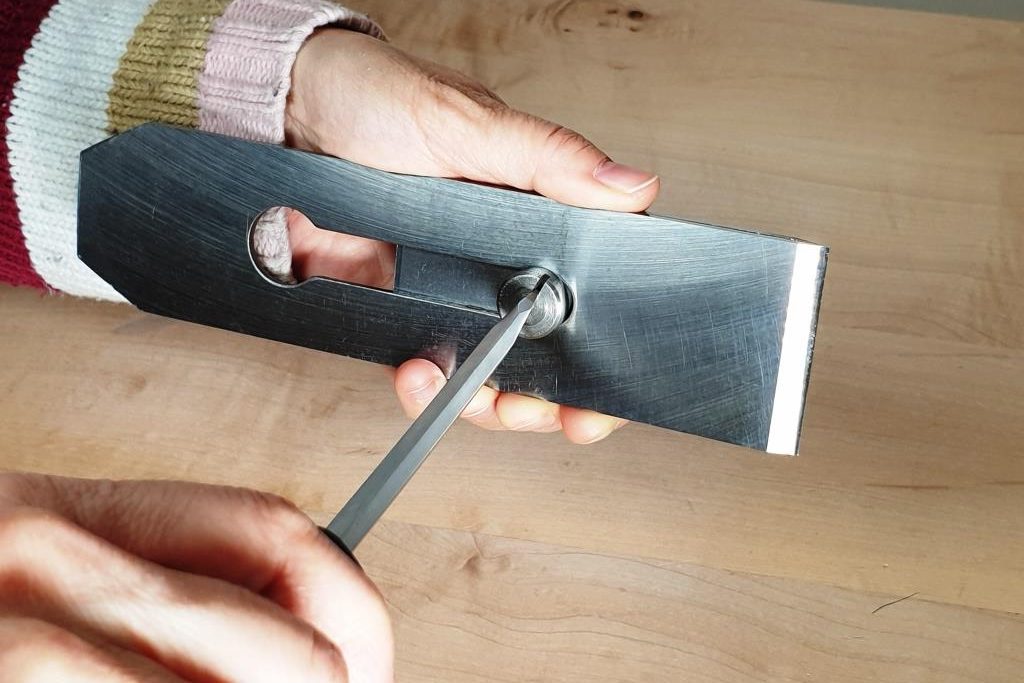

Schleifführung mit horizontaler Klemmung

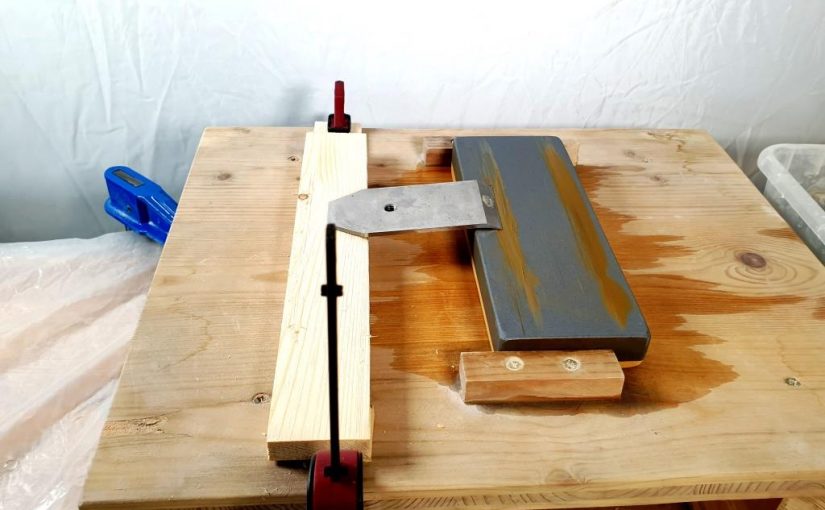

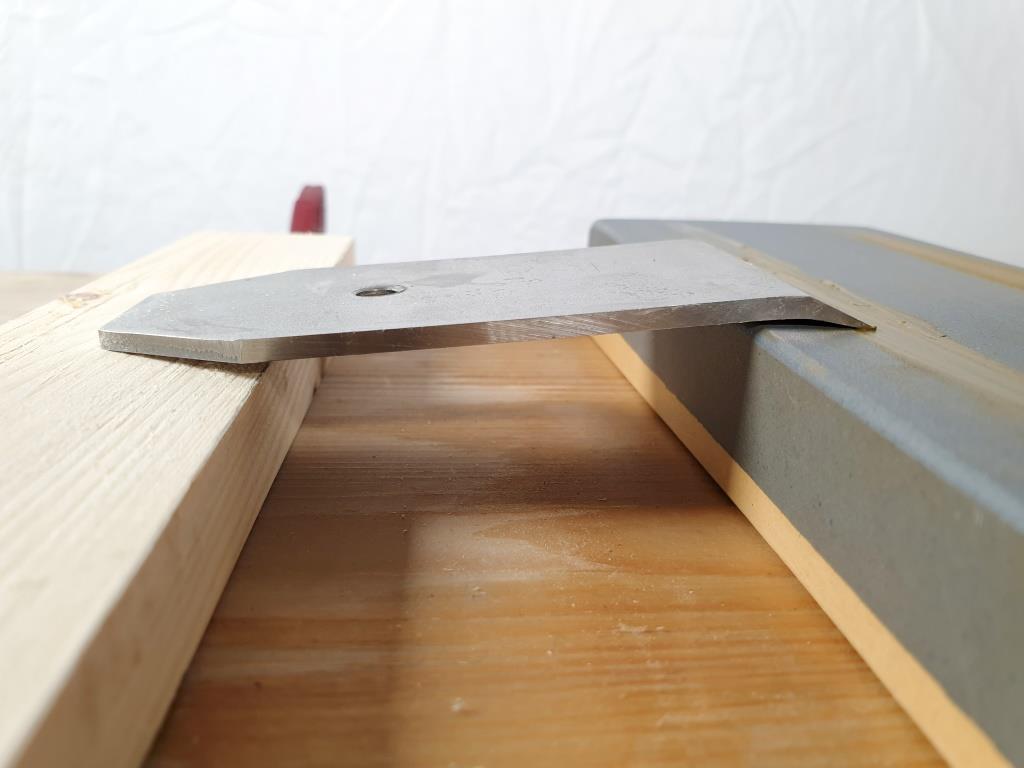

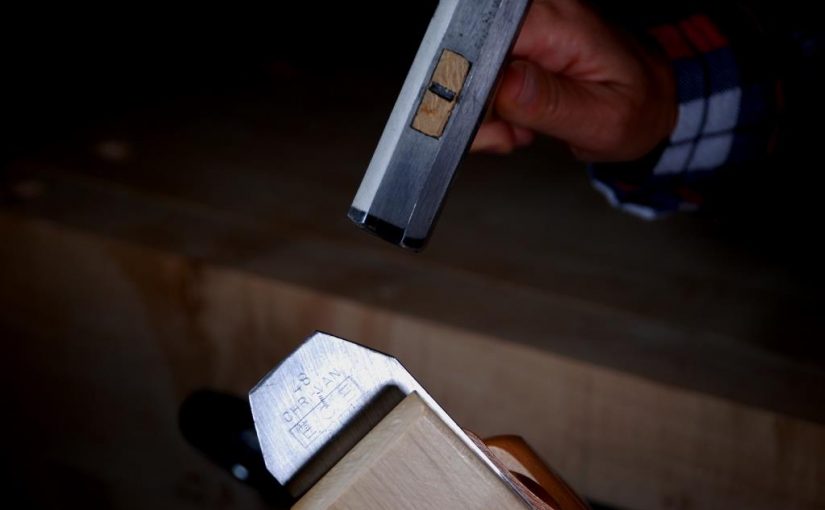

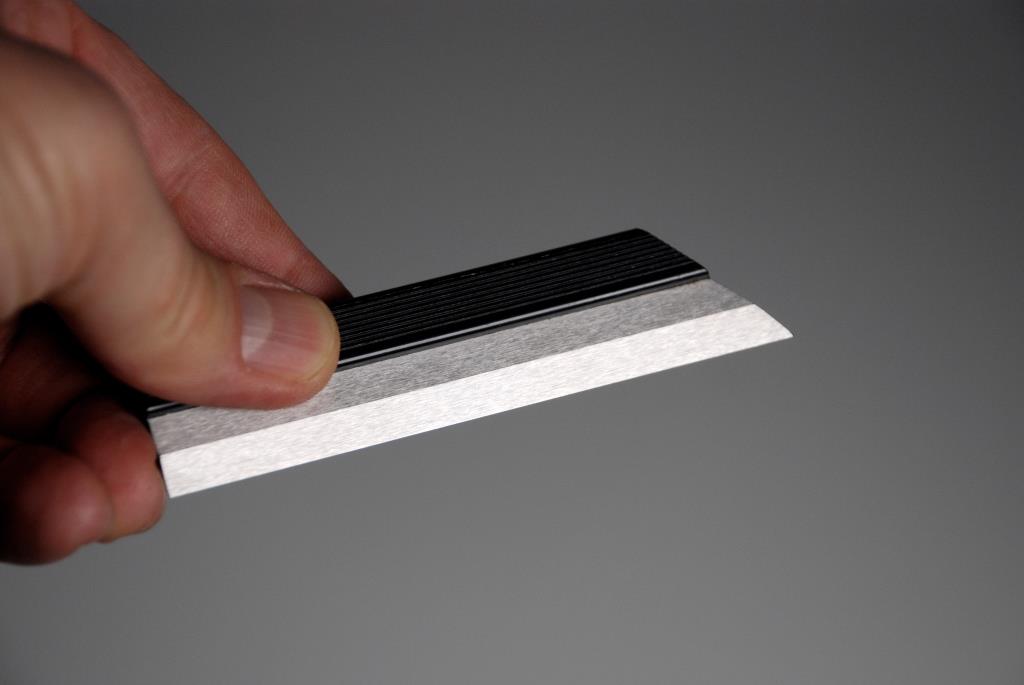

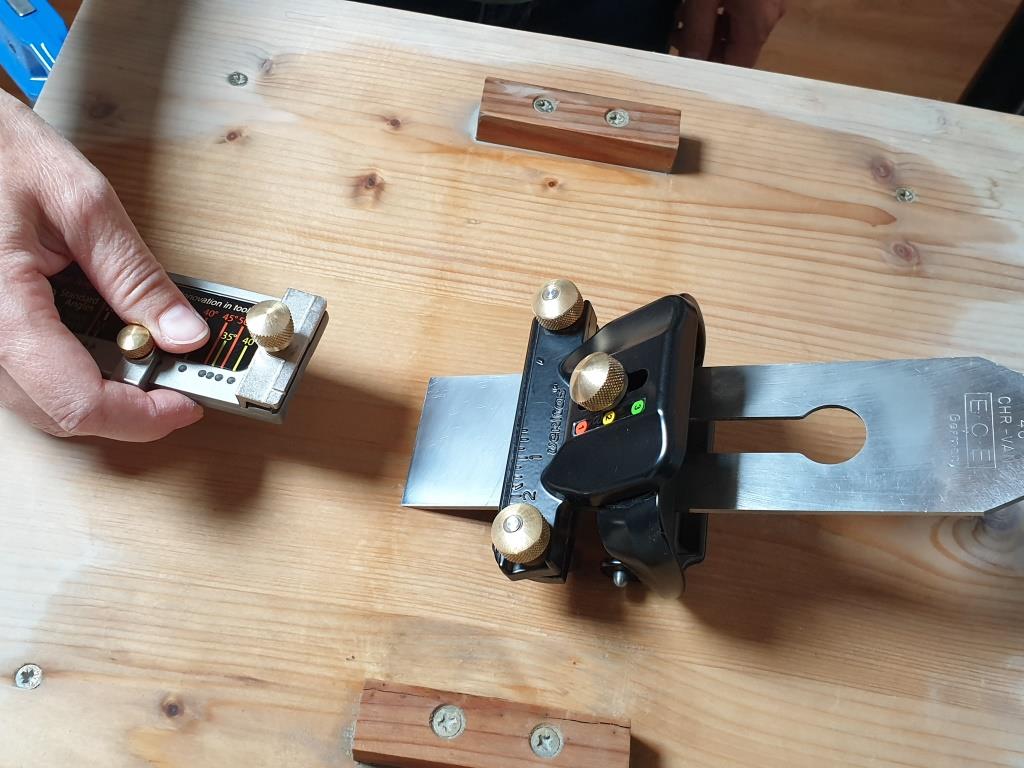

Im Bereich der Schleifführungen gibt es ganz verschiedene Modelle. In diesem Artikel verwende ich eine Schleifführung mit horizontaler Klemmung. Achten Sie bei der Anschaffung einer Schleifführung darauf, dass sich auch alle Hobeleisen, welche Sie besitzen, einspannen lassen. Zu vielen Schleifführungen finden Sie die Gebrauchsanweisung auf den Webseiten der Händler bzw. der Hersteller.

Anschleifen des Fasenwinkels

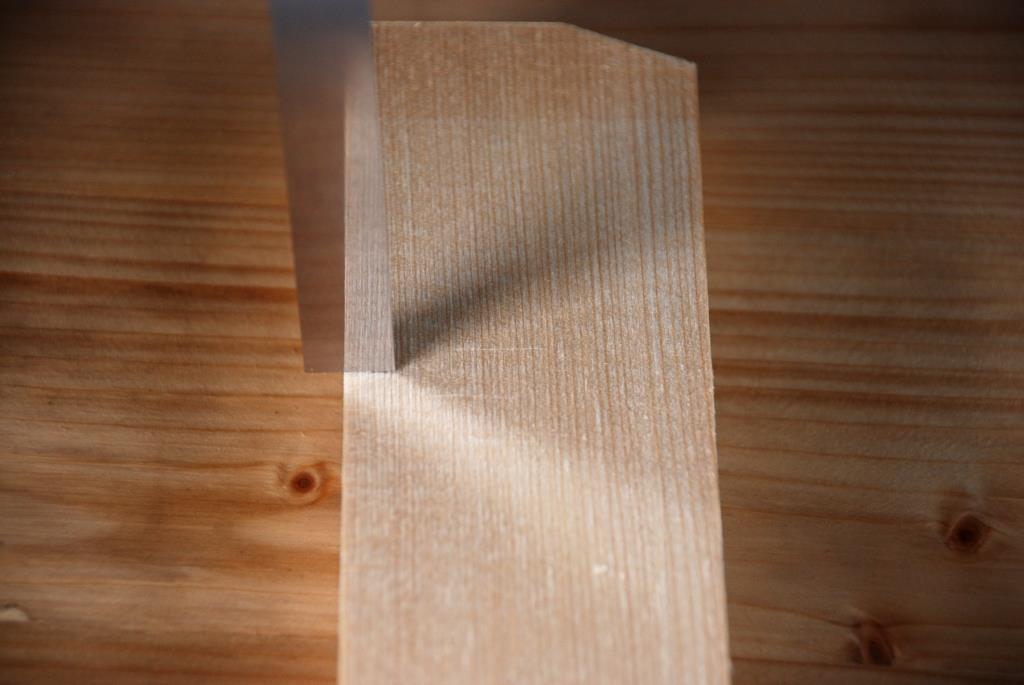

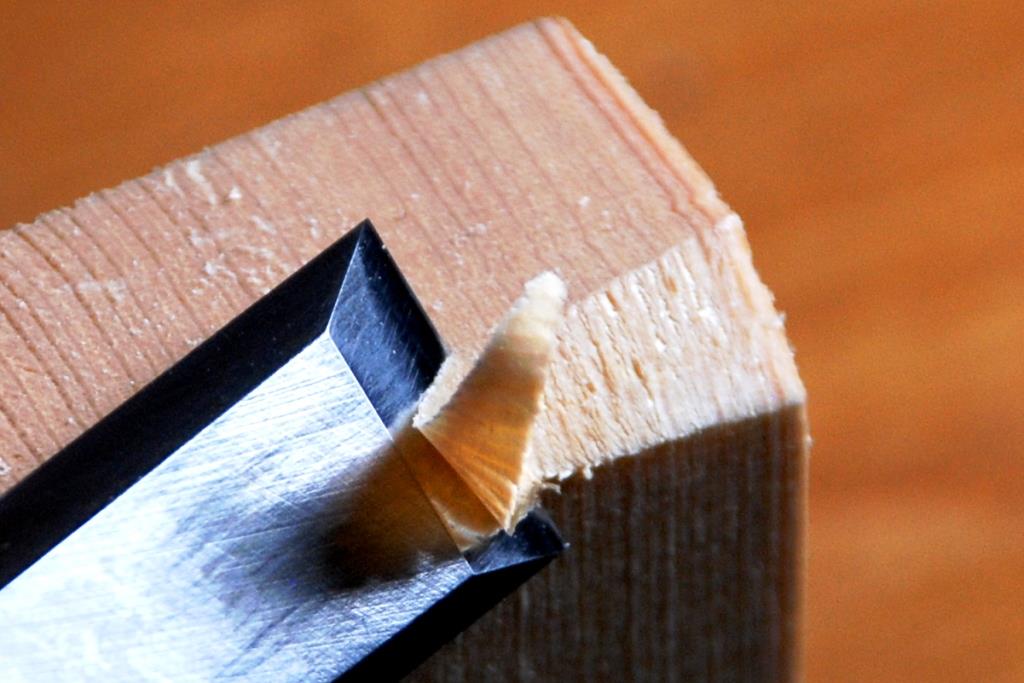

Spannen Sie das Hobelmesser in die Schleifführung. Dabei stellen Sie auch den gewünschten Fasenwinkel ein. Bei der hier abgebildeten Schleifführung befindet sich an der Einstelllehre ein seitlicher Anschlag. An diesem richtet man das Hobeleisen so aus, dass die Schneide im 90° Winkel zur Längsachse des Hobeleisens geschliffen wird. Haben Sie das Hobeleisen gut festgespannt, führen Sie es über den 220er Schleifstein. Wenn Sie auf der ganzen Schneiden Länge einen Grat spüren, sind Sie auf dem 220er Schleifstein fertig.

Abziehen des Hobeleisens

Auf dem 220er und auf dem 1000er Schleifstein entsteht ein mit der Fingerkuppe spürbarer Grat. Wenn dieser Grat spürbar ist, sind Sie auf den groben Schleifsteinen fertig. In Folge schleifen Sie die Fase fein und polieren diese. Beginnen Sie auf dem 3000er Stein und schleifen dann immer feiner. Dabei verwenden Sie den 6000er Stein und den 8000er Stein. Mit der jeweils nächst feineren Körnung schleifen Sie die Schleifspuren der vorhergehenden Körnung weg.

Schleift man das Hobeleisen auf feineren Steinen weiter, spürt man irgendwann keinen Grat mehr. Das heißt aber nicht, dass kein Grat mehr da ist. Auch feinere Schleifsteine führen zu einer Gratbildung. Erst das wechselseitige Abziehen von Fase und Spiegelseite minimiert den Grat so, dass die Schneide scharf wird. Dieses Abziehen der Schneide erfolgt auf dem 8000er Schleifstein. Dies ist der abschließende Arbeitsgang. Nun ist die Schneide scharf.

Tipps für das Schärfen der europäischen Hobeleisen auf Wassersteinen

- Halten sie die Steinoberfläche immer plan. Denn auf unebener Steinoberfläche lassen sich keine geraden Schneiden anschleifen.

- Spülen Sie den Schleifschlamm regelmäßig weg. So legen Sie neue scharfe Schleifkörner frei, und der Schleifprozess schreitet zügig voran.

- Spülen Sie den Schleifschlamm gründlich vom Hobeleisen ab, bevor Sie zum nächst feineren Stein wechseln.

- Versuchen Sie möglichst, die ganze Fläche des Schleifsteins auszunutzen. So setzen Sie den Stein am effektivsten ein.

- Vermeiden Sie es, mit den Fingerkuppen während des Schleifens den Schleifstein zu berühren. Sonst besteht die Gefahr, die Haut unmerklich durchzuschleifen.

Holen Sie sich weiter Tipps zum Thema Wassersteine auf diesem Blog!

- Warum ist scharfes Werkzeug für die Holzbearbeitung so wichtig?

- Industriell hergestellte japanische Wassersteine: Vorteile und Funktion

- Der selbstgebaute Schleifstein-Halter – eine Bauanleitung

Fachbücher zum Thema

Fachliteratur zum Thema Holzbearbeitung finden Sie auf unserer Bücherseite.

Zum Thema Schärfplatz für Wassersteine bietet das „Handbuch Schärfen“ von Ron Hock viel erstklassiges Wissen. Darüber hinaus behandelt das Buch viele Schärfmethoden zu ganz unterschiedlichen Werkzeugen.

Wenn Sie das Buch über unsere Bücherseite kaufen, unterstützen Sie unsere Arbeit.