Wenn Sie sich überlegen, eine Schleifmaschine anzuschaffen, treffen Sie auf eine Vielfalt verschiedener Maschinenarten und Maschinengrößen. Doch welche davon sollen Sie nun kaufen? Welche Schleifmaschine ist für Ihr Projekt geeignet? In diesem Artikel gebe ich Ihnen meine persönliche Empfehlung. Sie erfahren, welche Maschine für kleinere Projekte wie Dekogegenstände, Schatullen und Boxen geeignet ist. Und welche Schleifmaschinen sich beim Bau von größeren Möbeln eignen. Außerdem stelle ich Ihnen eine Allroundmaschine vor.

Weiterführende Informationen zu den verschiedenen Arten von Schleifmaschinen finden Sie in gesonderten Artikeln (Schwingschleifer, Exzenterschleifer, Getriebeexzenterschleifer).

Vorüberlegungen beim Kauf einer Schleifmaschine

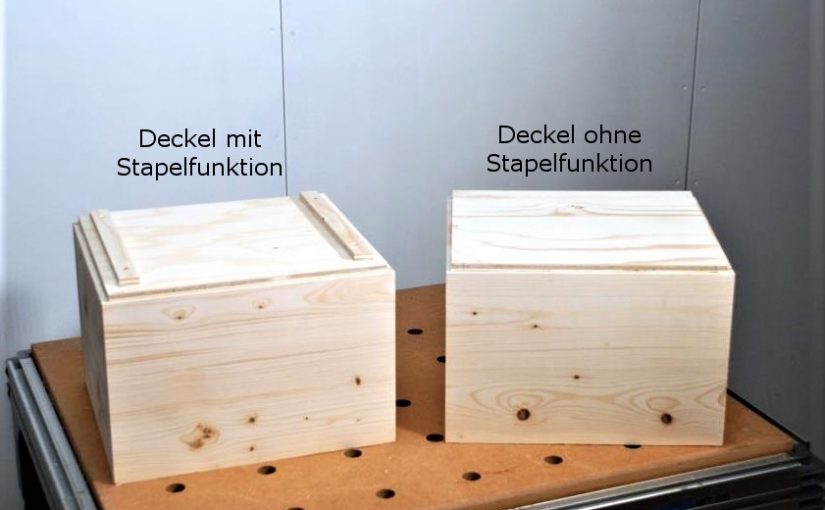

Bevor Sie sich eine Maschine anschaffen, überlegen Sie erst, was Sie damit machen wollen. Welche Projekte planen Sie? Welchen Zwecken soll die Schleifmaschine dienen? Stehen große Möbelbauprojekte im Vordergrund oder sind eher kleine Schatullen, Kästchen und Deko-Gegenstände das Ziel? Denn größere Möbelbauprojekte erfordern andere Schleifmaschinen als Kleine.

Schleifmaschinen für kleine Schatullen, Kästchen und Deko-Gegenstände

Wenn Sie eher kleinere Holzprojekte forcieren, wie Kästchen und Deko-Gegenstände, dann reicht ein kleiner Schwingschleifer völlig aus. Denn mit einem kleinen Schwingschleifer lassen sich kleinere Flächen optimal schleifen. An Präzision ist dieser den größeren Maschinen sogar überlegen.

Allroundmaschinen für wechselnde Projekte

Getriebeexzenterschleifer

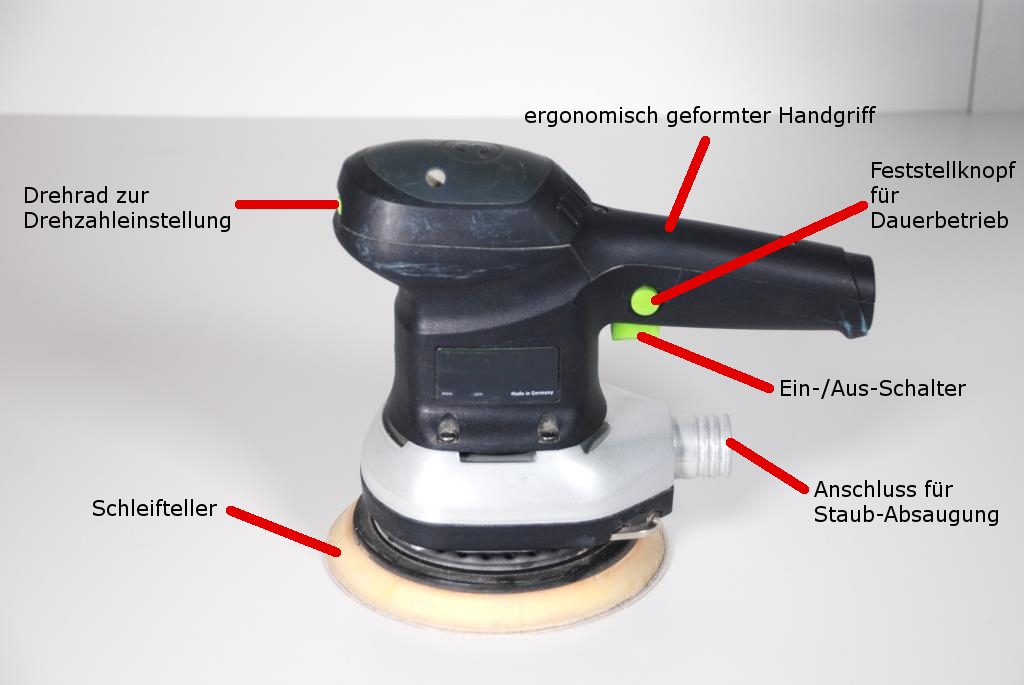

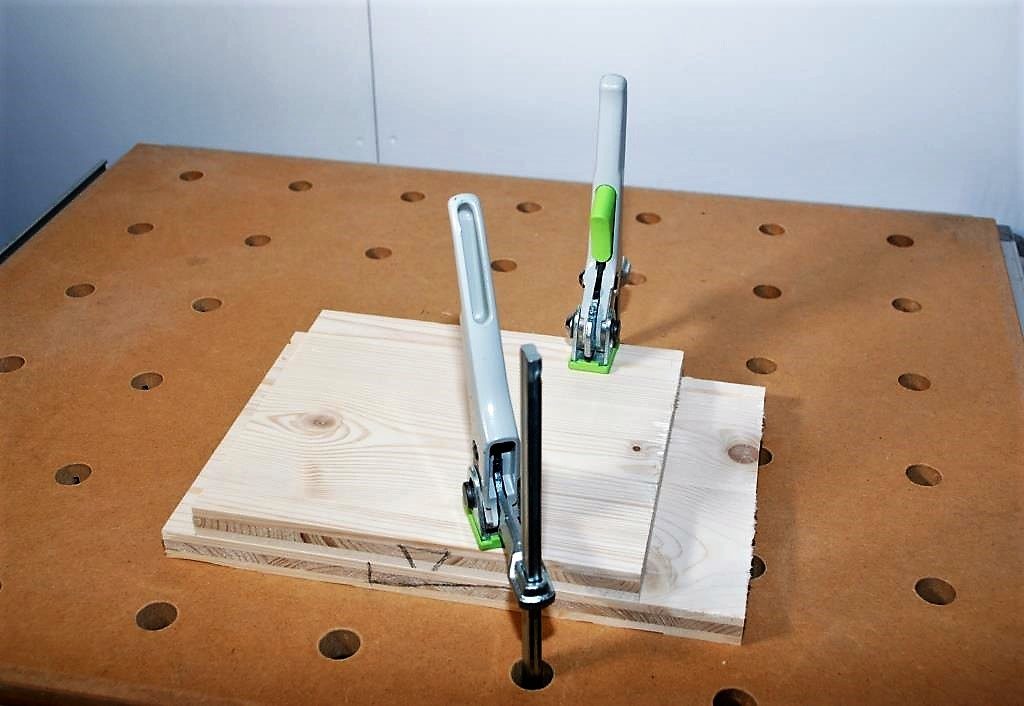

Bei vielen Heimwerkern fallen jedoch sowohl große als auch kleine Projekte an. In diesem Fall empfehle ich, einen Getriebeexzenterschleifer anzuschaffen, da es sich dabei um eine sehr vielseitige Maschine handelt. Der Getriebeexzenterschleifer wird auch als „Rotex“ bezeichnet.

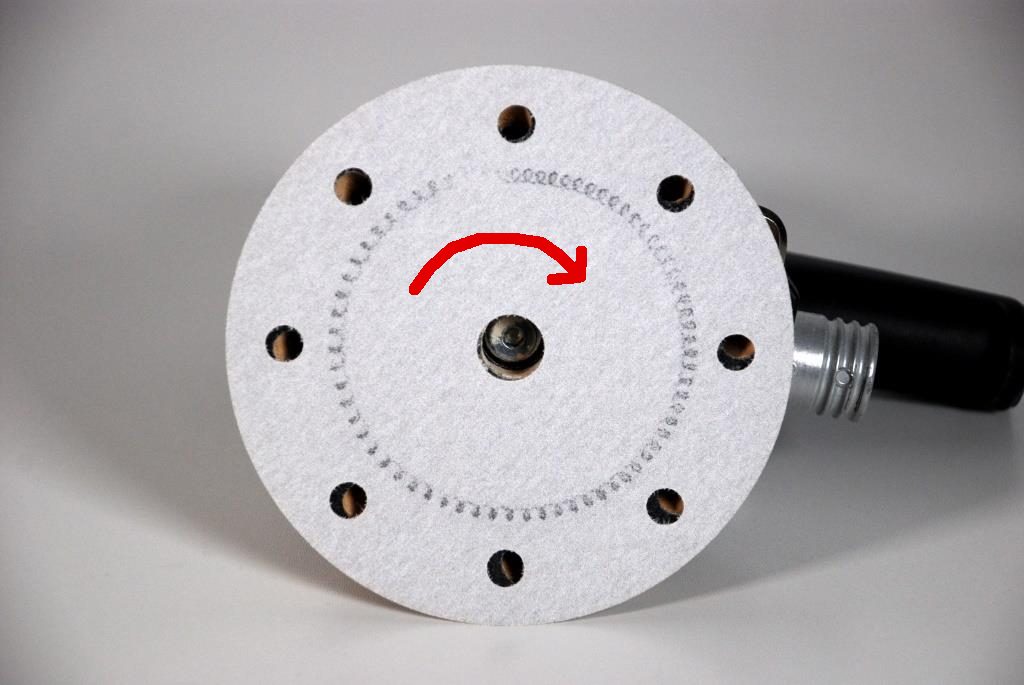

Der Getriebeexzenterschleifer verfügt über einen starken Motor und zwei verschiedene Arten des Schleifens, zwischen denen man wählen kann. In der Rotationsbewegung erzielt man einen hohen Abtrag. Damit ist jede Art von Grobschliff mit dieser Maschine zu machen. Auch größere Flächen stellen kein Problem dar. Gerade im Möbelbau schleift man oft größere Flächen und ist deswegen auf eine sehr leistungsfähige Schleifmaschine angewiesen. Schließlich will man seine Projekte in einer vertretbaren Zeit fertigstellen.

Schaltet man ihn auf Exzenterbewegung, schleift man so fein wie ein Exzenterschleifer. Mit dem Exzentermodus können Sie also den gesamten Feinschliff bis zur fertig geschliffenen Fläche machen. Das heißt, sowohl Grobschliff also auch Feinschliff sind mit dieser Maschine möglich.

Schleifen Sie schmale Kanten und Randbereiche per Hand mit dem Schleifklotz, sind weitere Schleifmaschinen nicht zwingend nötig. So sparen Sie sich sowohl die Anschaffungskosten als auch Lagerplatz für eine weitere Maschine.

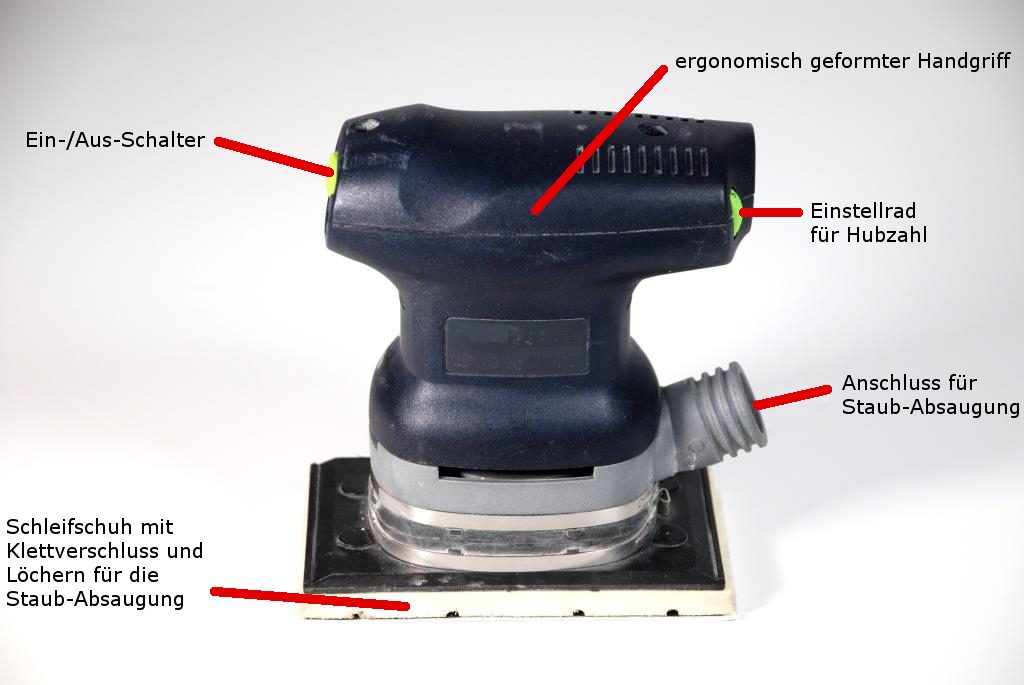

Exzenterschleifer 150 mm

Auch wenn ich den Getriebeexzenterschleifer generell sehr empfehle, ist er doch nicht für alle Anwender gleichermaßen geeignet. Der Einsatz eines Getriebeexzenterschleifers erfordert nämlich viel Körperkraft. Eine sinnvolle Alternative stellt der Exzenterschleifer dar, welcher einen Schleiftellerdurchmesser von 150 mm hat. Diese Maschine ist leichter, erfordert weniger Körperkraft und belastet die Gelenke nicht so stark.

Der Exzenterschleifer ist zwar nicht ganz so leistungsstark wie der Getriebeexzenterschleifer, aber mit etwas mehr Zeitaufwand ist auch der Grobschliff gut zu machen. Für den Feinschliff ist der Exzenterschleifer sowieso sehr gut geeignet.

Ein Schwingschleifer als Ergänzung zur Allroundmaschine

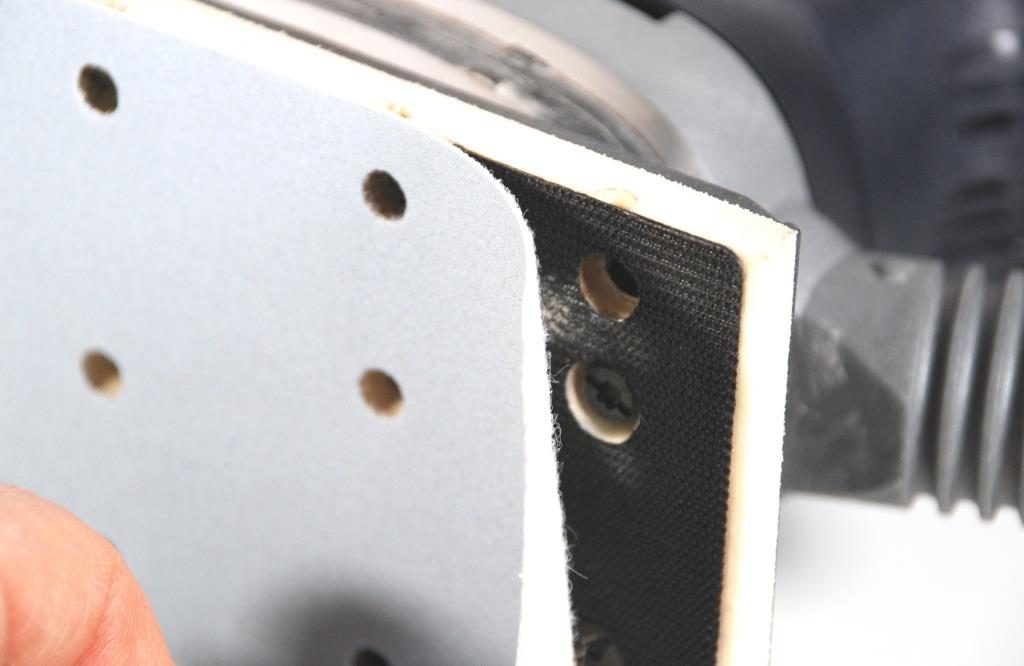

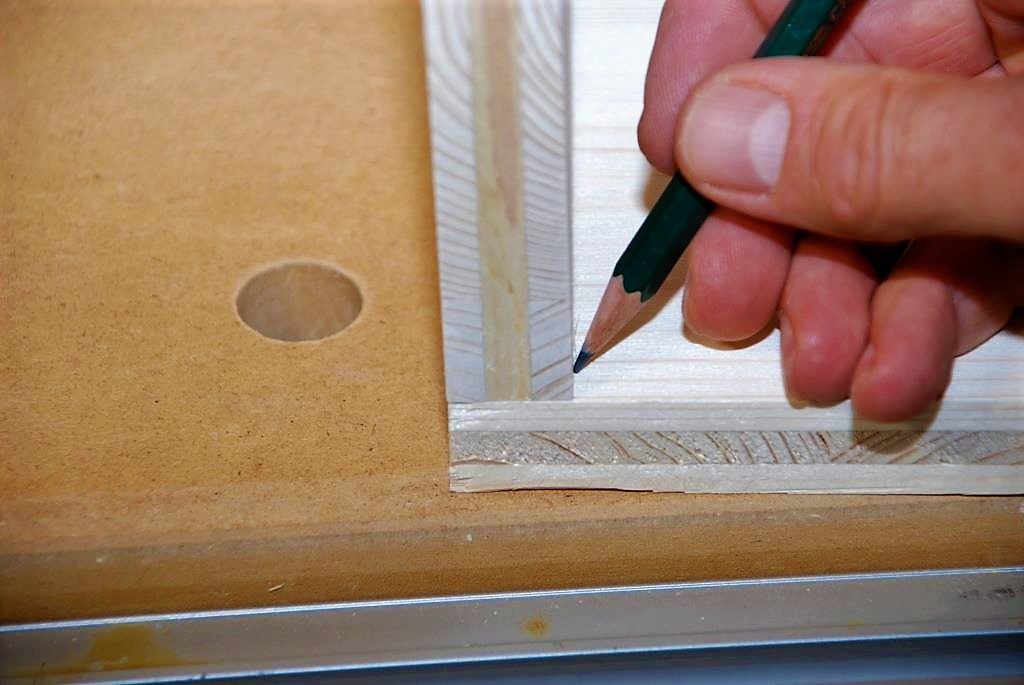

Wenn Sie es vorziehen, für Kanten und Randbereiche ebenfalls eine Maschine einzusetzen, dann empfehle ich Ihnen einen Schwingschleifer als Zweitmaschine. Dieser sollte einen kleinen Schwingkreis haben und einen eher kleineren Schleifschuh. Mit dieser Maschine kommen Sie besser in die Ecken. Und sie eignet sich gut zum Schleifen von Kanten. Auch für das Schleifen von furnierten Flächen bevorzuge ich diese Maschine, denn sie hat einen geringen Abtrag. So steht man nicht so sehr in der Gefahr, das Furnier durchzuschleifen.

Schleifmaschinenausstattung für größere Projekte

Auch wenn der Raum sehr klein ist: Manchmal staunt man nicht schlecht, wie groß die Möbel sind, welche in sehr kleinen Werkstätten produziert wurden. Planen Sie, große Möbel zu bauen, oder auch kleinere Möbel in großer Stückzahl, sollten Sie sich die passende Schleifmaschinenausstattung gönnen. Nur so kommen Sie in einer vertretbaren Zeit zum Ziel.

Hier empfehle ich die Kombination aus Getriebeexzenterschleifer und Exzenterschleifer mit 150 mm Schleiftellerdurchmesser. Zwar können Sie größere Möbel auch mit nur einer Maschine schleifen. Doch sind Sie schneller, wenn Sie beide größere Schleifmaschinen einsetzen. Als dritte Maschine ist ein kleiner Schwingschleifer für die Korpuskanten sinnvoll.

Schleifen mit nur einer Maschine (Getriebeexzenterschleifer)

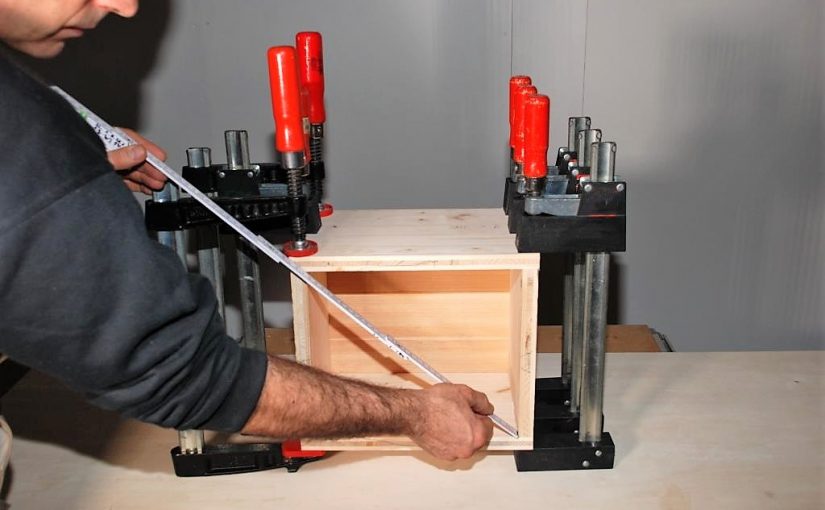

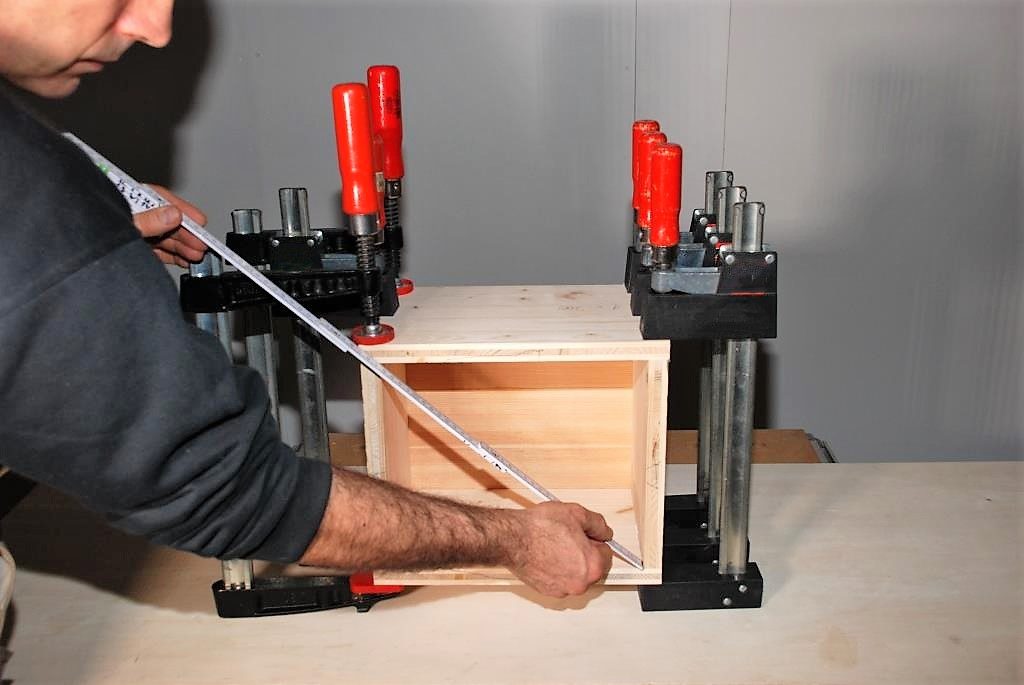

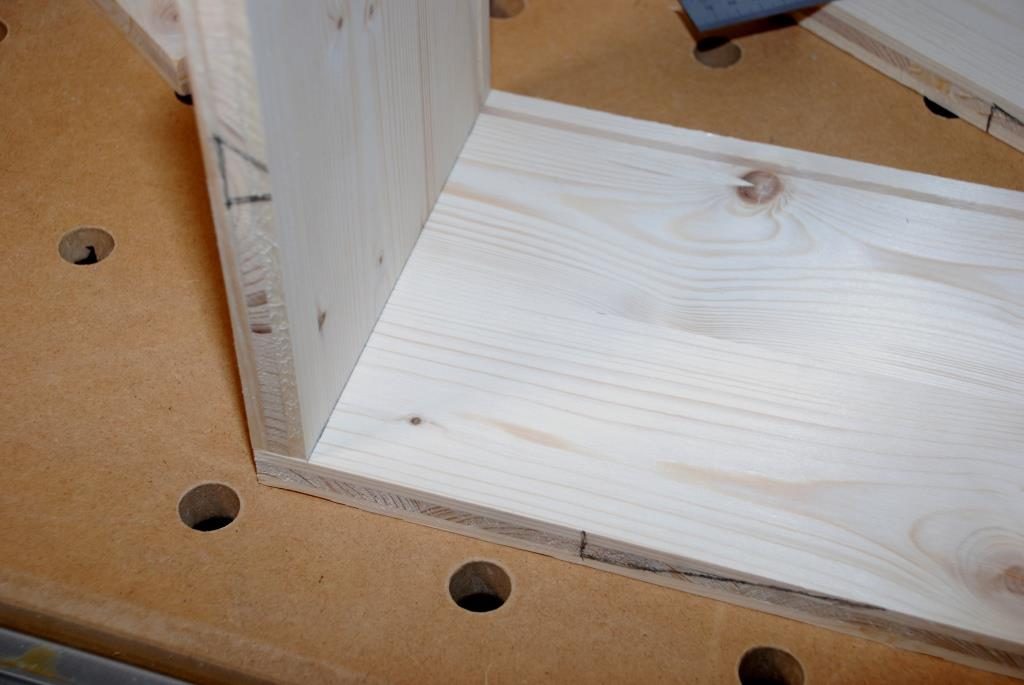

Entscheiden Sie sich für das Schleifen Ihres Möbels mit nur einer Maschine, schleifen Sie zunächst eine Seite mit einer Körnung. Anschließend wenden Sie den Korpus und schleifen die nächste Seite. Haben Sie alle 4 Seiten des Korpus mit einer Körnung geschliffen, wechseln Sie die Schleifscheibe. Die Schleifscheibe mit der nächst feineren Körnung kommt dann zum Einsatz. Schleift man die Oberfläche mit sechs verschiedenen Körnungen, muss man den Korpus 24 Mal um 90° wenden.

Schleifen mit zwei Maschinen (Getriebeexzenterschleifer und Exzenterschleifer)

Arbeiten Sie jedoch mit zwei Schleifmaschinen und nehmen den Exzenterschleifer als Ergänzung zum Getriebeexzenterschleifer, haben Sie gleich zwei unterschiedliche Körnungen einsatzbereit. Man verwendet sie direkt hintereinander. So muss man den Korpus nur noch 12 Mal um 90° wenden anstatt 24 Mal.

Staubsauger der Klasse M

Für alle oben genannten Schleifmaschinen empfehle ich einen Staubsauger der Klasse M. Diese Staubsauger sind mit einem Feinstaubfilter ausgestattet. So werden die beim Schleifen entstehenden gesundheitsgefährdenden Stäube gut abgesaugt. Als zusätzliche Maßnahme gegen den Feinstaub empfehle ich regelmäßiges Stoßlüften ca. 10 Minuten lang.

Setzt man zwei Schleifmaschinen im Wechsel ein, fehlt oft der zweite Staubsauger. Da ist es gut, dass viele Schleifmaschinen über eine eingebaute Absaugung und einen aufsteckbaren Staubfangbeutel verfügen. Generell empfehle ich, bei längeren Schleifarbeiten einen Arbeitsplatz im Freien zu wählen und eine Staubmaske zu tragen.

Fachliteratur

Wenn Sie das Buch kaufen wollen, können Sie über unten stehenden Link die Amazon Produktseite aufrufen und darüber den Kauf tätigen. Damit unterstützen Sie unseren Blog.

„Handbuch Elektrowerkzeuge“ von Guido Henn:

Weitere Fachliteratur:

Wenn Sie sich für gute Fachbücher interessieren, schauen Sie auch auf unsere Bücher-Seite.